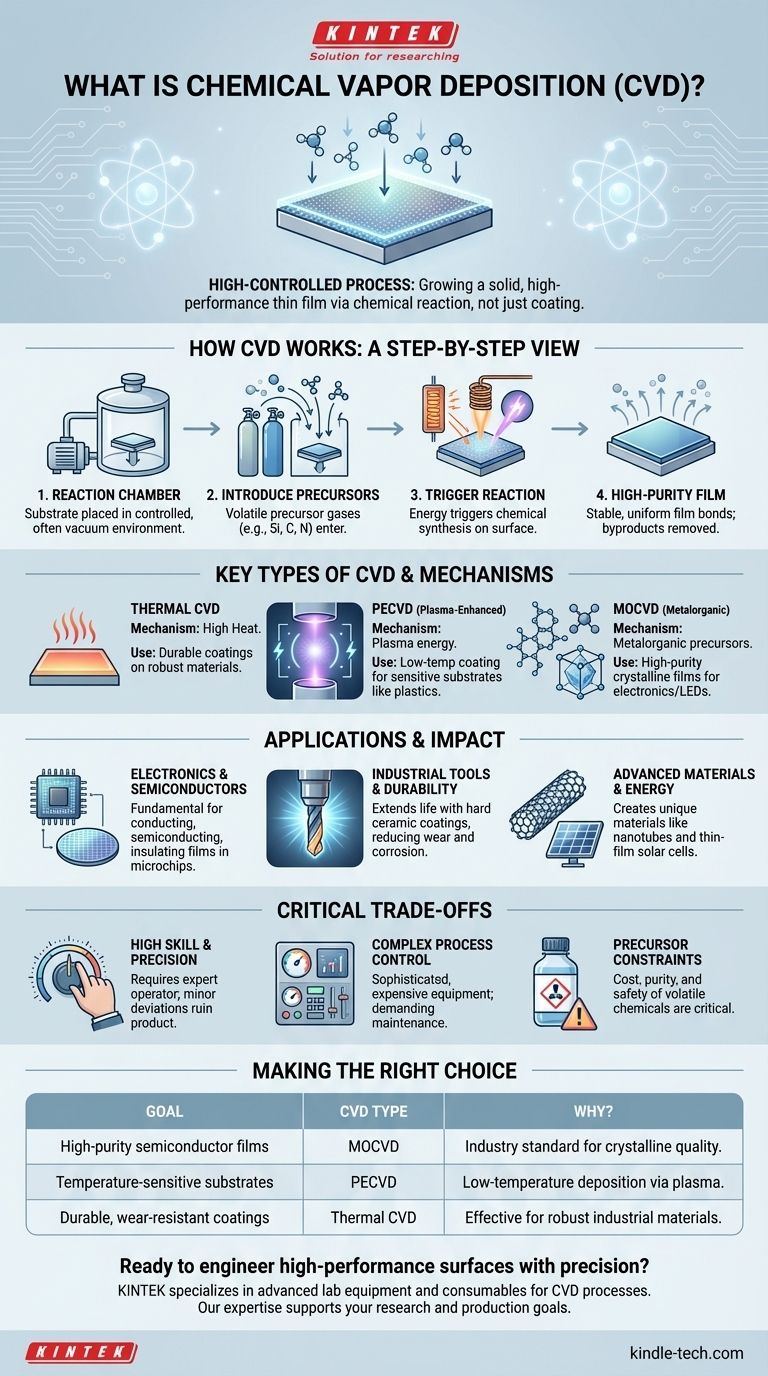

In sostanza, la deposizione chimica da fase vapore (CVD) è un processo altamente controllato utilizzato per applicare un film sottile solido e ad alte prestazioni su una superficie. Funziona introducendo gas reattivi, noti come precursori, in una camera dove subiscono una reazione chimica sulla superficie di un oggetto target, noto come substrato. Questa reazione forma uno strato solido, "facendo crescere" efficacemente un nuovo materiale direttamente sulla superficie del substrato.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma avviare una reazione chimica precisa che sintetizza un nuovo materiale solido di elevata purezza direttamente su un oggetto. Questa distinzione è ciò che la rende un processo fondamentale nella produzione di elettronica e materiali avanzati.

Come funziona la deposizione chimica da fase vapore: una visione passo passo

Comprendere la CVD richiede di vederla come una sintesi chimica controllata piuttosto che un semplice processo di applicazione. L'ambiente e gli input sono meticolosamente gestiti per ottenere il risultato desiderato.

La camera di reazione

Innanzitutto, il substrato, ovvero la parte da rivestire, viene posizionato all'interno di una camera di reazione sigillata. Questa camera consente un controllo preciso dell'ambiente, spesso includendo un vuoto per rimuovere i contaminanti e gestire la pressione.

Introduzione dei gas precursori

Uno o più prodotti chimici precursori volatili vengono introdotti nella camera in forma gassosa. Questi precursori contengono gli atomi specifici necessari per il film sottile finale (ad esempio, silicio, carbonio, azoto).

Innesco della reazione chimica

Viene utilizzata una fonte di energia per innescare la reazione chimica sulla superficie del substrato. I precursori si decompongono e reagiscono, depositando l'atomo desiderato di materiale solido per atomo. La fonte di energia specifica utilizzata definisce il tipo di processo CVD.

Il risultato: un film sottile di elevata purezza

I gas di scarto della reazione vengono espulsi dalla camera, lasciando dietro di sé un film sottile stabile, uniforme e di elevata purezza legato al substrato. Lo spessore e le proprietà di questo film possono essere controllati con estrema precisione.

Tipi chiave di CVD e i loro meccanismi

Il metodo utilizzato per fornire energia e veicolare i precursori differenzia i vari tipi di CVD, ognuno adattato a materiali e applicazioni specifiche.

CVD termica: le fondamenta

La CVD termica è il tipo più fondamentale, che utilizza un calore elevato per fornire l'energia necessaria alla reazione chimica. Il substrato viene riscaldato e quando i gas precursori entrano in contatto con la superficie calda, reagiscono e depositano il film.

CVD assistita da plasma (PECVD): temperature più basse

La CVD assistita da plasma (PECVD) utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma fornisce l'energia per la reazione, consentendo al processo di avvenire a temperature molto più basse rispetto alla CVD termica, il che è fondamentale per i substrati sensibili alla temperatura come le materie plastiche o alcune componenti elettroniche.

CVD organometallica (MOCVD): film cristallini di elevata purezza

Questo processo specializzato utilizza composti organometallici come precursori. La MOCVD è essenziale nell'industria elettronica per la crescita di film cristallini di alta qualità, come quelli utilizzati nella produzione di LED e semiconduttori ad alte prestazioni.

Altri metodi di erogazione specializzati

Altre varianti si concentrano sul modo in cui viene erogato il precursore. La CVD assistita da aerosol (AACVD) utilizza un aerosol, mentre l'iniezione diretta di liquido (DLI-CVD) prevede l'iniezione di un precursore liquido in una zona riscaldata dove vaporizza prima di raggiungere il substrato.

Comprendere le applicazioni e l'impatto

La precisione della CVD la rende indispensabile in numerose industrie ad alta tecnologia per la creazione di materiali con proprietà migliorate.

Nell'elettronica e nei semiconduttori

La CVD è fondamentale per l'elettronica moderna. Viene utilizzata per depositare i vari film sottili — conduttivi, semiconduttori e isolanti — che costituiscono le intricate strutture di microchip, processori e dispositivi di memoria.

Per utensili industriali e durabilità

Nella produzione, la CVD applica rivestimenti ceramici estremamente duri a utensili da taglio, punte da trapano e parti di macchinari. Questi rivestimenti riducono drasticamente l'usura e prevengono la corrosione, prolungando significativamente la vita e le prestazioni delle apparecchiature.

Nei materiali avanzati e nell'energia

Il processo viene utilizzato per creare materiali con proprietà uniche, come la crescita di nanotubi di carbonio e nanofili. È inoltre fondamentale nella produzione di celle solari a film sottile depositando materiali fotovoltaici su un substrato come vetro o metallo.

I compromessi critici della CVD

Sebbene potente, la CVD è un processo complesso che richiede notevoli competenze e investimenti per essere eseguito correttamente.

La necessità di elevate competenze e precisione

Ottenere un film uniforme e di alta qualità richiede un operatore esperto. Fattori come temperatura, pressione, velocità di flusso dei gas e chimica dei precursori devono essere controllati con estrema precisione, poiché anche lievi deviazioni possono rovinare il prodotto finale.

Complessità del controllo di processo

Le apparecchiature per la CVD sono sofisticate e costose. Mantenere il vuoto, gestire gas reattivi e talvolta pericolosi e garantire una fornitura di energia costante richiede un sistema robusto e ben mantenuto.

Vincoli sui materiali precursori

La scelta dei prodotti chimici precursori è fondamentale. Devono essere sufficientemente volatili per essere utilizzati allo stato gassoso, ma sufficientemente stabili per essere maneggiati in sicurezza. Il costo, la purezza e la sicurezza di questi precursori sono considerazioni significative in qualsiasi operazione CVD.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo CVD corretto dipende interamente dal materiale del tuo substrato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è creare film semiconduttori di elevata purezza per l'elettronica: la MOCVD è specificamente progettata per questo livello di qualità cristallina ed è uno standard del settore.

- Se stai lavorando con substrati sensibili alla temperatura come i polimeri: la PECVD è la scelta superiore perché l'uso del plasma consente la deposizione a temperature molto più basse.

- Se hai bisogno di rivestimenti eccezionalmente durevoli e resistenti all'usura su materiali robusti: la CVD termica è un metodo comune, efficace e ben compreso per queste applicazioni industriali.

In definitiva, padroneggiare la deposizione chimica da fase vapore fornisce il potere di ingegnerizzare materiali a livello atomico, costruendo superfici ad alte prestazioni dalle fondamenta.

Tabella riassuntiva:

| Tipo di CVD | Meccanismo chiave | Caso d'uso principale |

|---|---|---|

| CVD termica | Utilizza calore elevato per innescare la reazione | Rivestimenti durevoli e resistenti all'usura su materiali robusti |

| PECVD | Utilizza il plasma per reazioni a temperatura più bassa | Rivestimento di substrati sensibili alla temperatura (es. plastiche) |

| MOCVD | Utilizza precursori organometallici | Film cristallini di elevata purezza per semiconduttori e LED |

Pronto a progettare superfici ad alte prestazioni con precisione?

La sintesi controllata di film sottili è fondamentale per l'innovazione nel tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi come la deposizione chimica da fase vapore. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti industriali durevoli o materiali avanzati, la nostra esperienza supporta i tuoi obiettivi di ricerca e produzione.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare le tue capacità e aiutarti a ottenere risultati superiori. [#ContactForm]

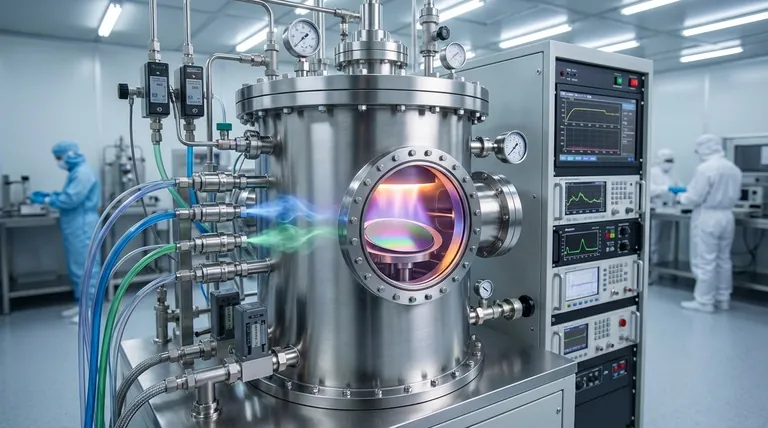

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è lo sputtering dell'alluminio? Una guida alla deposizione di film sottili ad alta purezza

- Perché vengono applicati diversi rivestimenti sugli inserti utensili in metallo duro? Migliorare le prestazioni, la resistenza all'usura e al calore

- Cos'è la deposizione chimica da vapore con catalizzatore flottante? Una guida alla produzione continua di nanomateriali

- Quali sono i vantaggi del processo di crescita dei diamanti CVD rispetto al processo HPHT? Padronanza della precisione e dell'efficienza

- Cos'è un sistema di deposizione? Il motore dietro l'elettronica moderna e i materiali avanzati

- Cos'è il metodo di deposizione da vapore per la sintesi di nanoparticelle? Ottenere un controllo a livello atomico per nanoparticelle di elevata purezza

- Cos'è la tecnica di deposizione di strati atomici? Sblocca la precisione a livello atomico per i tuoi film sottili

- Quali sono i fattori che influenzano la deposizione chimica da vapore? Padroneggiare i parametri fondamentali per film sottili superiori