In sintesi, la Deposizione Chimica da Vapore (CVD) catalitica è un processo che utilizza un catalizzatore—tipicamente una superficie metallica—per scomporre in modo efficiente i gas precursori e assemblarli in materiali altamente ordinati e di alta qualità. Sebbene sia un tipo di CVD termico, l'aggiunta del catalizzatore è il fattore critico che consente la sintesi di materiali avanzati come il grafene e i nanotubi di carbonio, abbassando le temperature di reazione e dirigendo la crescita a livello atomico.

Il vero vantaggio del CVD catalitico non è solo nella formazione di un film sottile, ma nell'utilizzo del catalizzatore come stampo per guidare attivamente la crescita di un materiale con una struttura precisa e controllata che sarebbe difficile o impossibile da ottenere con il solo calore.

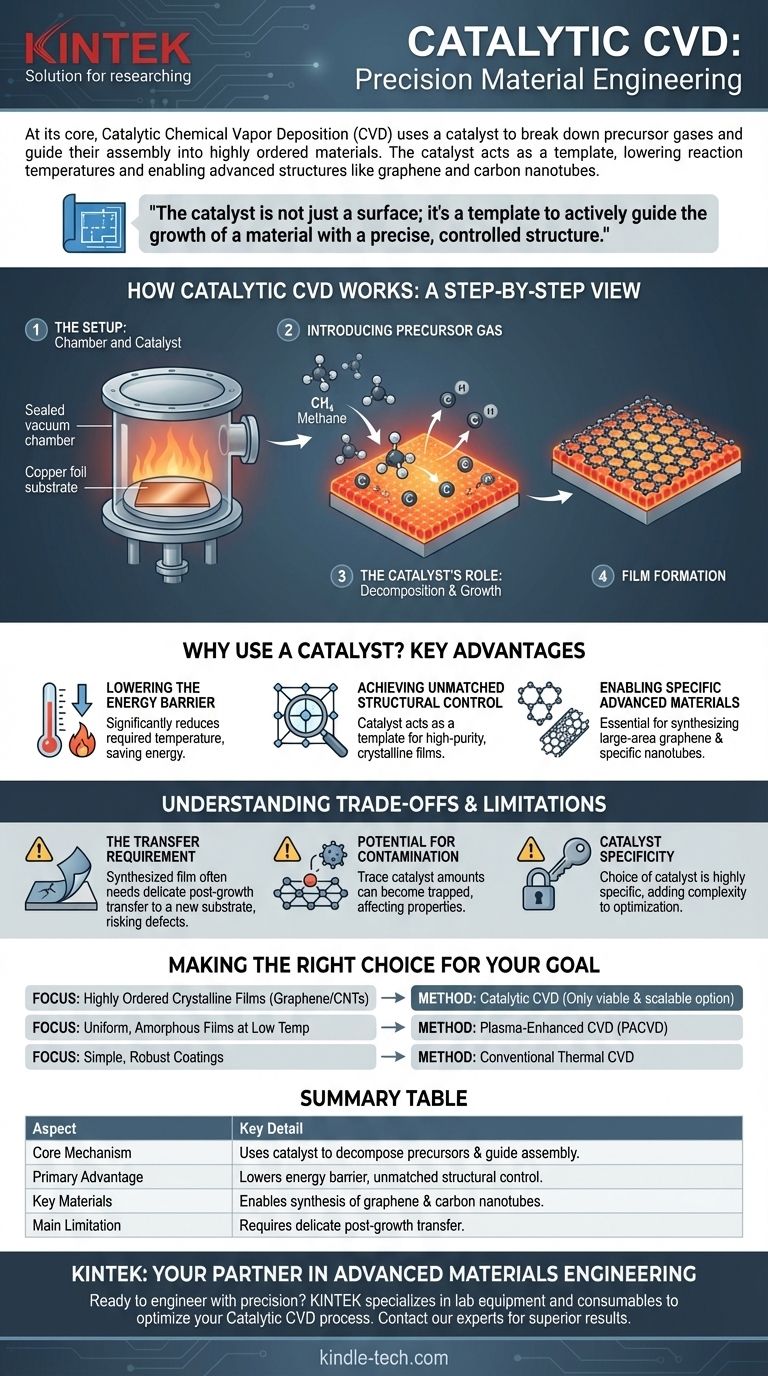

Come funziona il CVD catalitico: una visione passo-passo

Per comprendere il CVD catalitico, è meglio visualizzarlo come un processo di costruzione preciso, su scala atomica, che avviene all'interno di un ambiente controllato. La sintesi del grafene su una lamina di rame è l'esempio classico.

L'Impostazione: Camera e Catalizzatore

Il processo inizia con il posizionamento di un substrato catalitico, come una sottile lamina di rame o nichel, all'interno di una camera a vuoto. La camera viene sigillata e riscaldata a una temperatura target specifica, tipicamente diverse centinaia di gradi Celsius.

Introduzione del Gas Precursore

Un gas precursore, che contiene gli atomi necessari per il materiale finale (ad esempio, un gas contenente carbonio come il metano per il grafene), viene quindi introdotto nella camera calda a una portata controllata.

Il Ruolo del Catalizzatore: Decomposizione e Crescita

Questo è il passaggio chiave. Quando le molecole del gas precursore si scontrano con la superficie calda del catalizzatore, il catalizzatore aiuta a scomporle nei loro atomi costituenti (ad esempio, il metano si scompone in carbonio e idrogeno). Questi atomi di carbonio si dissolvono o si diffondono attraverso la superficie del catalizzatore.

Formazione del Film

Man mano che la superficie si satura di atomi di carbonio, questi iniziano a legarsi tra loro, utilizzando la struttura cristallina sottostante del catalizzatore come guida. Questo processo diretto consente loro di formare un film altamente ordinato e continuo, come un singolo strato atomico di grafene, su tutta la superficie del catalizzatore.

Perché usare un catalizzatore? I vantaggi chiave

L'aggiunta di un catalizzatore trasforma il processo CVD, offrendo vantaggi che vanno ben oltre la semplice deposizione.

Abbassamento della Barriera Energetica

Il vantaggio più significativo è una drastica riduzione della temperatura richiesta per la reazione chimica. Il catalizzatore fornisce un percorso alternativo, a energia inferiore, per la decomposizione del precursore, risparmiando energia e rendendo il processo compatibile con una gamma più ampia di attrezzature.

Raggiungimento di un Controllo Strutturale Ineguagliabile

La superficie del catalizzatore non è un osservatore passivo; agisce come uno stampo per la crescita. Questo effetto di stampaggio è ciò che consente la sintesi di film monocristallini o policristallini a grana grossa, di elevata purezza, con proprietà superiori rispetto ai materiali prodotti con altri metodi.

Abilitazione di Materiali Avanzati Specifici

Per alcuni materiali, la catalisi non è solo un vantaggio, ma una necessità. Il grafene di grandi dimensioni e alta qualità e specifici tipi di nanotubi di carbonio non possono essere sintetizzati efficacemente senza il ruolo guida di un catalizzatore.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CVD catalitico non è privo di sfide. L'obiettività richiede di riconoscere le sue limitazioni pratiche.

Il Requisito di Trasferimento

Per molte applicazioni elettroniche, il film sintetizzato (come il grafene) è necessario su un substrato isolante o trasparente, non sul catalizzatore metallico su cui è stato coltivato. Ciò richiede un delicato processo di trasferimento post-crescita, che può introdurre rughe, strappi e difetti, compromettendo la struttura perfetta del materiale.

Potenziale di Contaminazione

Sebbene il CVD sia noto per la produzione di materiali ad alta purezza, tracce del catalizzatore possono talvolta rimanere intrappolate nel film durante la crescita. Questa contaminazione può influire negativamente sulle proprietà elettriche o chimiche del materiale.

Specificità del Catalizzatore

La scelta del catalizzatore è altamente specifica per il materiale desiderato e la sua struttura prevista. Trovare il catalizzatore giusto, ottimizzarne la preparazione e gestirne il costo può aggiungere una complessità significativa al processo di produzione.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dal materiale di cui hai bisogno e dalla sua applicazione finale.

- Se il tuo obiettivo principale sono film cristallini di grandi dimensioni e altamente ordinati (come grafene o nanotubi di carbonio): Il CVD catalitico è spesso l'unico metodo praticabile e scalabile per raggiungere la perfezione strutturale richiesta.

- Se il tuo obiettivo principale è depositare film amorfi uniformi a temperature molto basse su substrati sensibili: Il CVD potenziato al plasma (PACVD), che utilizza energia dal plasma invece di calore elevato, potrebbe essere una scelta migliore.

- Se il tuo obiettivo principale è un rivestimento semplice e robusto dove la struttura a livello atomico non è la preoccupazione principale: Il CVD termico convenzionale o altre varianti potrebbero essere più semplici ed economiche.

Comprendere il ruolo fondamentale del catalizzatore è la chiave per andare oltre la semplice deposizione di film ed entrare nel regno della vera ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Meccanismo Fondamentale | Utilizza un catalizzatore per decomporre i gas precursori e guidare l'assemblaggio atomico. |

| Vantaggio Primario | Abbassa la barriera energetica e fornisce un controllo strutturale ineguagliabile. |

| Materiali Chiave | Consente la sintesi di grafene e nanotubi di carbonio. |

| Limitazione Principale | Spesso richiede un delicato processo di trasferimento post-crescita. |

Pronto a progettare materiali avanzati con precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per la ricerca e lo sviluppo all'avanguardia. La nostra esperienza nelle tecnologie di deposizione può aiutarti a ottimizzare il tuo processo CVD catalitico per risultati superiori. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio e scoprire le soluzioni giuste per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Cos'è un sistema CVD? Una guida completa alla tecnologia di deposizione chimica da fase vapore

- Come funziona la deposizione chimica da vapore indotta da laser ottico (Optical LCVD)? Sintesi fotochimica di precisione

- Cos'è il metodo CVD? Una guida alla deposizione chimica da vapore per materiali ad alte prestazioni

- Qual è la pressione dello sputtering a RF? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il processo a film sottile nei semiconduttori? Costruire microchip strato atomico per strato atomico

- Cos'è il CVD in elettronica? Una guida alla fabbricazione di film sottili ad alte prestazioni

- Quali sono le tre fasi principali del processo di deposizione chimica da vapore? Padroneggia il CVD per una qualità superiore dei film sottili

- Come funziona il processo a due cicli dello sputtering RF? Padroneggia la deposizione di film sottili con precisione