In sintesi, la deposizione a sputtering con magnetron è una tecnica di deposizione sotto vuoto altamente controllata utilizzata per creare film di materiale estremamente sottili e uniformi. Funziona creando un plasma, accelerando gli ioni da quel plasma per staccare fisicamente gli atomi da un materiale sorgente (il "bersaglio") e quindi depositando quegli atomi su un substrato. La parte "magnetron" si riferisce all'uso critico di un campo magnetico per aumentare drasticamente l'efficienza e la velocità di questo processo.

Il principio centrale della deposizione a sputtering con magnetron non è solo il bombardamento di un bersaglio, ma l'uso strategico di un campo magnetico per intrappolare gli elettroni vicino alla superficie del bersaglio. Questo confinamento crea un plasma denso e localizzato, che aumenta significativamente il tasso di espulsione degli atomi e consente una deposizione di film sottili più rapida e controllata a pressioni inferiori.

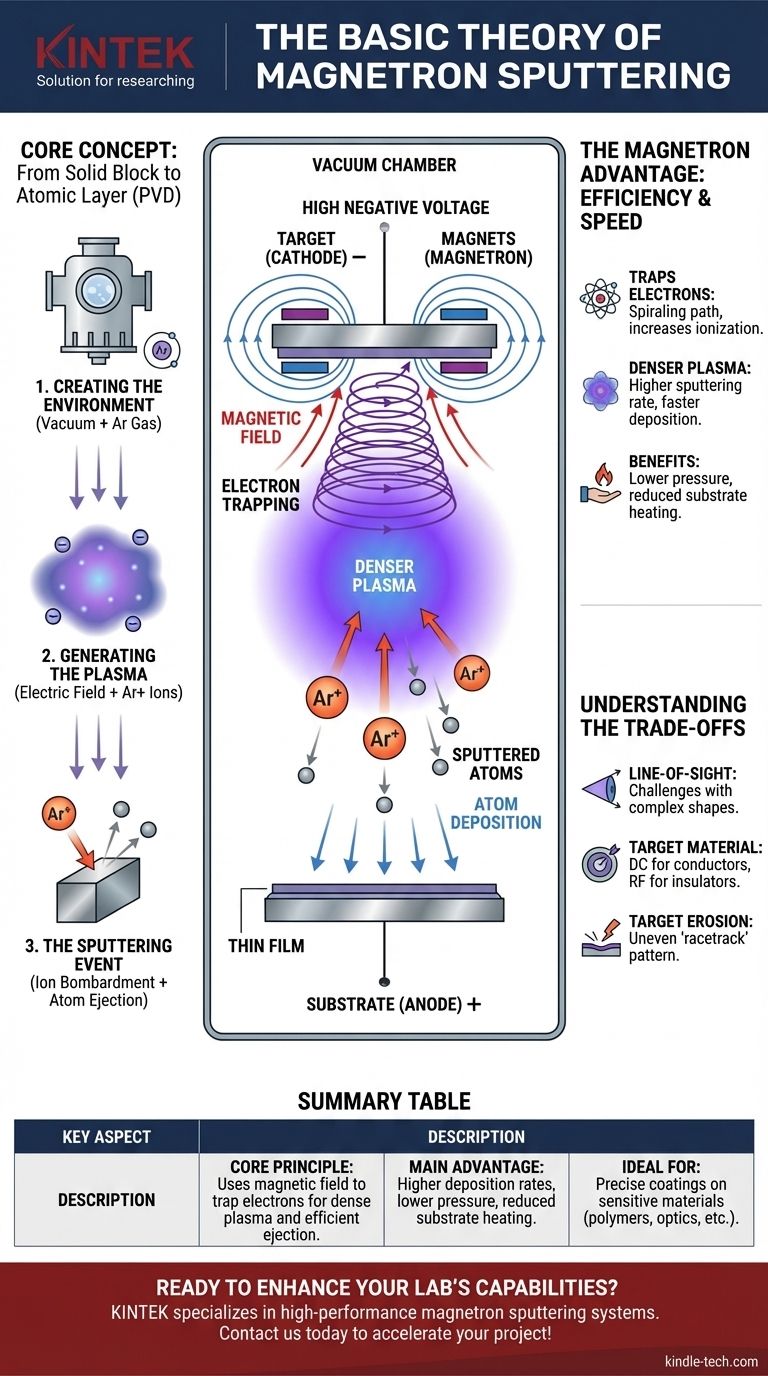

Il Concetto Fondamentale: Da Blocco Solido a Strato Atomico

La Deposizione Fisica da Vapore (PVD) è una categoria di processi in cui un materiale solido viene vaporizzato sotto vuoto e condensato su una superficie come un film sottile. Lo sputtering è un tipo specifico di PVD che raggiunge questo obiettivo attraverso il trasferimento di quantità di moto fisico, molto simile a una sabbiatrice che scheggia con precisione una superficie, ma su scala atomica.

Passaggio 1: Creazione dell'Ambiente

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo è fondamentale per garantire che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con molecole d'aria indesiderate, che contaminerebbero il film.

Una volta raggiunto il vuoto, una piccola quantità, precisamente controllata, di un gas inerte, tipicamente Argon (Ar), viene introdotta nella camera. Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

Passaggio 2: Generazione del Plasma

Una tensione negativa elevata viene applicata al materiale bersaglio, rendendolo un catodo. Le pareti della camera o un elettrodo separato fungono da anodo. Questa differenza di potenziale crea un potente campo elettrico.

Questo campo energizza gli elettroni liberi nella camera, facendoli accelerare e collidere con gli atomi di Argon neutri. Queste collisioni staccano gli elettroni dagli atomi di Argon, creando ioni Argon (Ar+) caricati positivamente. Questa nuvola auto-sostenuta di ioni ed elettroni è il plasma, che spesso emette un caratteristico bagliore colorato noto come scarica a bagliore.

Passaggio 3: L'Evento di Sputtering

Gli ioni Ar+ caricati positivamente sono potentemente attratti dal bersaglio caricato negativamente. Accelerano attraverso il campo elettrico e collidono violentemente con la superficie del bersaglio.

Ogni impatto è abbastanza energetico da trasferire quantità di moto che espelle, o "sputtera," singoli atomi dal materiale bersaglio. Questi atomi espulsi sono neutri e viaggiano in linea retta lontano dal bersaglio. L'impatto rilascia anche elettroni secondari dal bersaglio, che sono cruciali per il passaggio successivo.

Il Vantaggio del "Magnetron": Perché il Campo Magnetico è Critico

Senza un campo magnetico, il processo (noto come sputtering a diodo) è lento e inefficiente. L'aggiunta di un magnetron—una specifica disposizione di magneti posti dietro il bersaglio—rivoluziona il processo.

Intrappolare gli Elettroni per una Maggiore Efficienza

Il campo magnetico è progettato per essere più forte vicino alla faccia del bersaglio. Questo campo intrappola gli elettroni secondari che vengono rilasciati durante il bombardamento ionico, forzandoli in un percorso a spirale, o cicloidale.

Invece di sfuggire direttamente all'anodo, questi elettroni percorrono una distanza molto maggiore all'interno del plasma, proprio di fronte al bersaglio. Ciò aumenta drasticamente la probabilità che collidano e ionizzino più atomi di Argon neutri.

Il Risultato: Un Plasma Più Denso e una Deposizione Più Rapida

Questo effetto di intrappolamento degli elettroni crea un plasma molto più denso e intenso confinato nella regione direttamente di fronte al bersaglio.

Un plasma più denso significa che ci sono molti più ioni Ar+ disponibili per bombardare il bersaglio. Ciò porta direttamente a un tasso di sputtering molto più elevato, il che significa che gli atomi vengono espulsi più rapidamente e il film si deposita molto più velocemente.

Il Beneficio: Pressione e Temperatura Inferiori

Poiché il campo magnetico rende il processo di ionizzazione così efficiente, lo sputtering con magnetron può operare a pressioni di gas molto più basse rispetto allo sputtering a diodo. Ciò migliora la qualità del film risultante, poiché gli atomi spruzzati incontrano meno collisioni gassose nel loro percorso verso il substrato.

Inoltre, confinando gli elettroni ad alta energia vicino al bersaglio, il magnetron impedisce loro di bombardare e riscaldare il substrato. Questo rende il processo adatto per rivestire materiali sensibili al calore come plastiche e polimeri.

Comprendere i Compromessi

Sebbene potente, lo sputtering con magnetron non è privo di limitazioni. Comprendere obiettivamente queste è fondamentale per la sua corretta applicazione.

Deposizione in Linea di Vista

Lo sputtering è un processo "in linea di vista". Gli atomi viaggiano in un percorso relativamente rettilineo dal bersaglio al substrato. Rivestire forme tridimensionali complesse con uno spessore uniforme può essere difficile e può richiedere una sofisticata rotazione del substrato.

Materiale del Bersaglio e Fonte di Alimentazione

La configurazione più comune, lo sputtering a Corrente Continua (DC), richiede che il materiale del bersaglio sia elettricamente conduttivo. Il rivestimento di materiali isolanti o ceramici richiede l'uso di un'alimentazione a Radio Frequenza (RF) più complessa e costosa.

Erosione e Utilizzo del Bersaglio

Il campo magnetico che migliora il processo concentra anche il plasma in un'area specifica, spesso in un modello a "pista" sulla superficie del bersaglio. Ciò porta a un'erosione irregolare del materiale del bersaglio, il che significa che non tutto il costoso materiale sorgente può essere utilizzato prima che il bersaglio debba essere sostituito.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la teoria fondamentale ti permette di vedere dove questa tecnologia eccelle.

- Se il tuo obiettivo principale sono film densi e di alta qualità per l'ottica o l'elettronica: Lo sputtering con magnetron offre un controllo eccezionale sulle proprietà del film come spessore, purezza e densità.

- Se il tuo obiettivo principale è il rivestimento rapido su scala industriale: Gli alti tassi di deposizione lo rendono una scelta leader per il rivestimento rapido di grandi aree, come nel vetro architettonico o nella produzione di semiconduttori.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura: Il processo minimizza intrinsecamente il trasferimento di calore al substrato, rendendolo ideale per polimeri, plastiche e altri materiali delicati.

Lo sputtering con magnetron è una tecnologia fondamentale nella produzione moderna, che consente l'ingegneria precisa delle superfici per innumerevoli applicazioni avanzate.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza un campo magnetico per intrappolare gli elettroni, creando un plasma denso per un'efficiente espulsione di atomi da un materiale bersaglio. |

| Vantaggio Principale | Maggiori tassi di deposizione, pressioni operative inferiori e riscaldamento ridotto del substrato rispetto allo sputtering standard. |

| Ideale Per | Applicazioni che richiedono rivestimenti precisi e di alta qualità su materiali sensibili come polimeri, semiconduttori e componenti ottici. |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione precisa di film sottili? KINTEK è specializzata in sistemi di sputtering con magnetron ad alte prestazioni e apparecchiature da laboratorio su misura per applicazioni di ricerca e industriali. Che tu stia lavorando con polimeri sensibili, elettronica avanzata o rivestimenti ottici, le nostre soluzioni offrono film uniformi e di elevata purezza con un controllo eccezionale. Contattaci oggi per discutere come la nostra esperienza può accelerare il tuo progetto e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura