Nel trattamento termico, l'atmosfera del forno è il gas o la miscela di gas specifica introdotta intenzionalmente nella camera del forno. Questo ambiente controllato è distinto dall'aria ambiente ed è essenziale per manipolare il risultato del processo di trattamento termico, come proteggere la superficie di un materiale, prevenire l'ossidazione o alterarne deliberatamente la chimica superficiale.

Lo scopo principale di un'atmosfera del forno è trasformare un forno da un semplice forno a uno strumento di precisione. Controllando l'ambiente gassoso, si ottiene un controllo diretto sulle reazioni chimiche che si verificano sulla superficie di un materiale ad alte temperature.

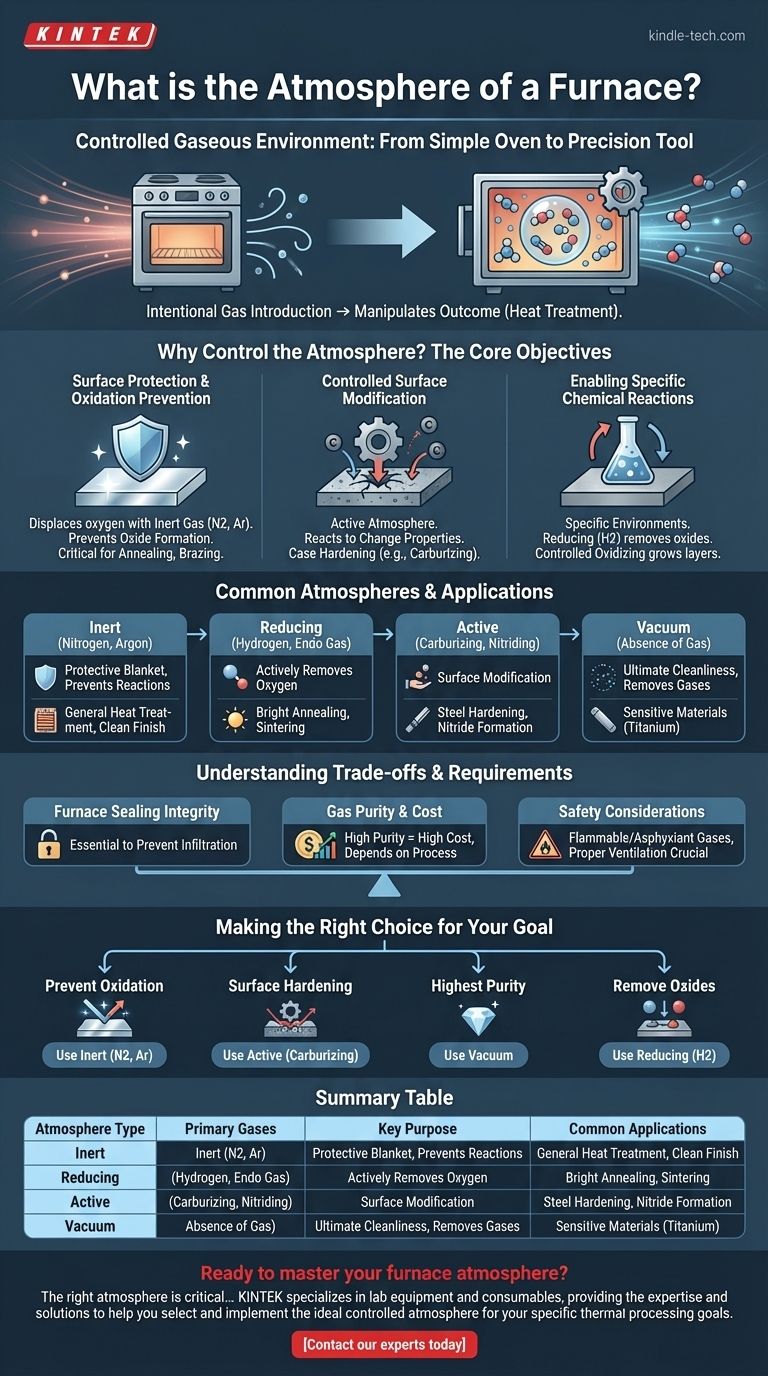

Perché controllare l'atmosfera? Gli obiettivi principali

Riscaldare semplicemente un materiale all'aria può causare effetti indesiderati come incrostazioni e scolorimento dovuti all'ossidazione. Un'atmosfera controllata viene utilizzata per gestire queste reazioni per un risultato specifico e ripetibile.

Protezione della superficie e prevenzione dell'ossidazione

La ragione più comune per utilizzare un'atmosfera controllata è proteggere il materiale. Sostituendo l'ossigeno con un gas inerte come azoto o argon, si previene la formazione di ossidi sulla superficie del materiale.

Ciò è fondamentale per processi come la ricottura o la brasatura, dove il mantenimento di una finitura superficiale pulita e brillante è fondamentale per le proprietà e l'aspetto finali del componente.

Modifica controllata della superficie

L'atmosfera del forno può anche essere "attiva", il che significa che è progettata per reagire con il materiale per cambiarne le proprietà superficiali. Questo processo è noto come tempra superficiale.

L'esempio più noto è la carburazione. Viene utilizzata un'atmosfera ricca di monossido di carbonio e idrocarburi per diffondere atomi di carbonio nella superficie dell'acciaio, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più tenace.

Abilitare reazioni chimiche specifiche

Alcune lavorazioni di materiali avanzati richiedono ambienti altamente specifici. Un'atmosfera riducente, che tipicamente contiene idrogeno, viene utilizzata per rimuovere attivamente gli ossidi da una superficie.

Al contrario, un'atmosfera ossidante controllata può essere utilizzata per far crescere un sottile strato di ossido specifico su un materiale per applicazioni nell'elettronica o nella resistenza alla corrosione.

Atmosfere comuni e le loro applicazioni

La scelta dell'atmosfera è dettata interamente dal materiale trattato e dal risultato desiderato.

Atmosfere inerti (Azoto, Argon)

Questi gas sono chimicamente inattivi e servono principalmente come coperta protettiva. Sostituiscono l'ossigeno e prevengono reazioni indesiderate. Sono la scelta preferita per il trattamento termico per scopi generali in cui una finitura pulita è l'obiettivo principale.

Atmosfere riducenti (Idrogeno, Gas endotermico)

Queste atmosfere rimuovono attivamente l'ossigeno. Una miscela di idrogeno e azoto è comune per la ricottura brillante degli acciai inossidabili. Il gas endotermico, prodotto facendo reagire aria e gas naturale, è un'atmosfera riducente economicamente vantaggiosa ampiamente utilizzata come gas di trasporto nella carburazione.

Atmosfere attive (Carburazione, Nitrurazione)

Queste sono progettate per la modifica della superficie. Un'atmosfera di carburazione aggiunge carbonio all'acciaio. Un'atmosfera di nitrurazione utilizza azoto (spesso da ammoniaca dissociata) per formare nitruri duri sulla superficie degli acciai speciali.

Vuoto

Creare un vuoto è il modo migliore per creare un'atmosfera pulita rimuovendo virtualmente tutti i gas. Viene utilizzato per materiali estremamente sensibili che non possono tollerare alcuna reazione superficiale, come titanio o metalli refrattari.

Comprendere i compromessi e i requisiti

L'implementazione di un'atmosfera controllata non è così semplice come pompare gas in una scatola. Richiede attrezzature specifiche e un'attenta considerazione di diversi fattori.

Integrità della tenuta del forno

Un'atmosfera controllata è efficace solo se la camera del forno è sigillata correttamente. Qualsiasi perdita d'aria contaminerà l'atmosfera e comprometterà l'intero processo. Guarnizioni ad alta temperatura e pressione positiva all'interno del forno sono essenziali per prevenire infiltrazioni.

Purezza e costo del gas

I gas ad alta purezza come l'argon possono essere costosi. Il livello di purezza richiesto dipende dalla sensibilità del tuo processo. Per la ricottura per scopi generali, l'azoto di grado industriale può essere sufficiente, ma per i componenti aerospaziali, una purezza maggiore è inderogabile.

Considerazioni sulla sicurezza

Molti gas atmosferici introducono significativi rischi per la sicurezza. L'idrogeno è altamente infiammabile, mentre l'azoto e l'argon sono semplici asfissianti. Una ventilazione adeguata, il rilevamento delle perdite e i sistemi di gestione dei gas di scarico sono fondamentali per un funzionamento sicuro.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'atmosfera determina direttamente il risultato chimico del tuo processo termico. L'attrezzatura e il gas devono essere abbinati all'obiettivo.

- Se la tua attenzione principale è prevenire ossidazione e scolorimento: Utilizza un'atmosfera inerte come azoto o argon per una superficie pulita e protetta durante processi come ricottura o brasatura.

- Se la tua attenzione principale è la tempra superficiale dell'acciaio: È necessaria un'atmosfera di carburazione per introdurre carbonio nella superficie del materiale e creare un rivestimento resistente all'usura.

- Se la tua attenzione principale è ottenere la massima purezza e pulizia: Un ambiente ad alto vuoto è il modo più efficace per rimuovere quasi tutti i contaminanti gassosi reattivi per materiali sensibili.

- Se la tua attenzione principale è rimuovere attivamente gli ossidi superficiali: È necessaria un'atmosfera riducente contenente idrogeno per processi come la ricottura brillante o la sinterizzazione di metalli in polvere.

In definitiva, padroneggiare l'atmosfera del forno ti consente di progettare con precisione la superficie del tuo materiale per soddisfare i rigorosi requisiti di prestazione.

Tabella riassuntiva:

| Tipo di atmosfera | Gas principali | Scopo principale | Applicazioni comuni |

|---|---|---|---|

| Inerte | Azoto, Argon | Prevenire ossidazione e scolorimento | Ricottura, Brasatura |

| Riducente | Idrogeno, Gas endotermico | Rimuovere gli ossidi esistenti | Ricottura brillante, Sinterizzazione |

| Attiva | Monossido di carbonio, Ammoniaca | Modificare la chimica superficiale | Carburazione, Nitrurazione |

| Vuoto | N/A (assenza di gas) | Ottenere la massima purezza | Lavorazione di materiali sensibili (es. Titanio) |

Pronto a padroneggiare l'atmosfera del tuo forno?

L'atmosfera giusta è fondamentale per ottenere le proprietà precise del materiale di cui hai bisogno, dalla prevenzione dell'ossidazione all'abilitazione della tempra superficiale avanzata. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo l'esperienza e le soluzioni per aiutarti a selezionare e implementare l'atmosfera controllata ideale per i tuoi specifici obiettivi di trattamento termico.

Contatta oggi i nostri esperti per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come vengono applicati i forni ad alto vuoto o a atmosfera nel recupero pirometallurgico di batterie esauste? Aumentare le rese

- Cos'è un'atmosfera inerte? Proteggi i materiali e migliora la qualità con ambienti controllati

- Qual è la funzione specifica di un forno a tubo in atmosfera nella sintesi del nano-tungsteno? Ottimizza la tua produzione di polveri

- Cos'è il processo di brasatura? Una guida alla giunzione forte, versatile ed estetica

- Qual è il significato dell'uso di argon ad alta purezza nei forni ad alta temperatura? Garantire l'accuratezza del test di stabilità del rivestimento

- Perché il forno a atmosfera controllata è desiderabile nella sinterizzazione? Ottenere purezza e densità superiori

- Quali gas vengono utilizzati nella brasatura? Ottimizza il tuo processo di brasatura con l'atmosfera giusta

- Quali ruoli svolgono i forni a temperatura controllata e il gas inerte nella zincatura a caldo all'alluminio? Padronanza della precisione del rivestimento