La fusione ad arco è un processo che utilizza un arco elettrico ad alta energia per fondere i metalli e creare leghe. Un arco viene generato tra elettrodi di grafite o carbonio e le materie prime metalliche (il "carico"), producendo un calore intenso che può superare i 3.000°C (5.400°F) e liquefare rapidamente il carico. È un metodo fondamentale per la produzione su larga scala, in particolare per gli acciai legati.

Il principio fondamentale da comprendere è che la fusione ad arco è un metodo eccezionalmente potente ed efficiente per fondere grandi quantità di metallo, ma è spesso solo il primo passo. Ottenere leghe di alta purezza e alta qualità richiede tipicamente fasi successive di raffinazione e degasaggio per rimuovere le impurità introdotte durante l'aggressivo processo di fusione.

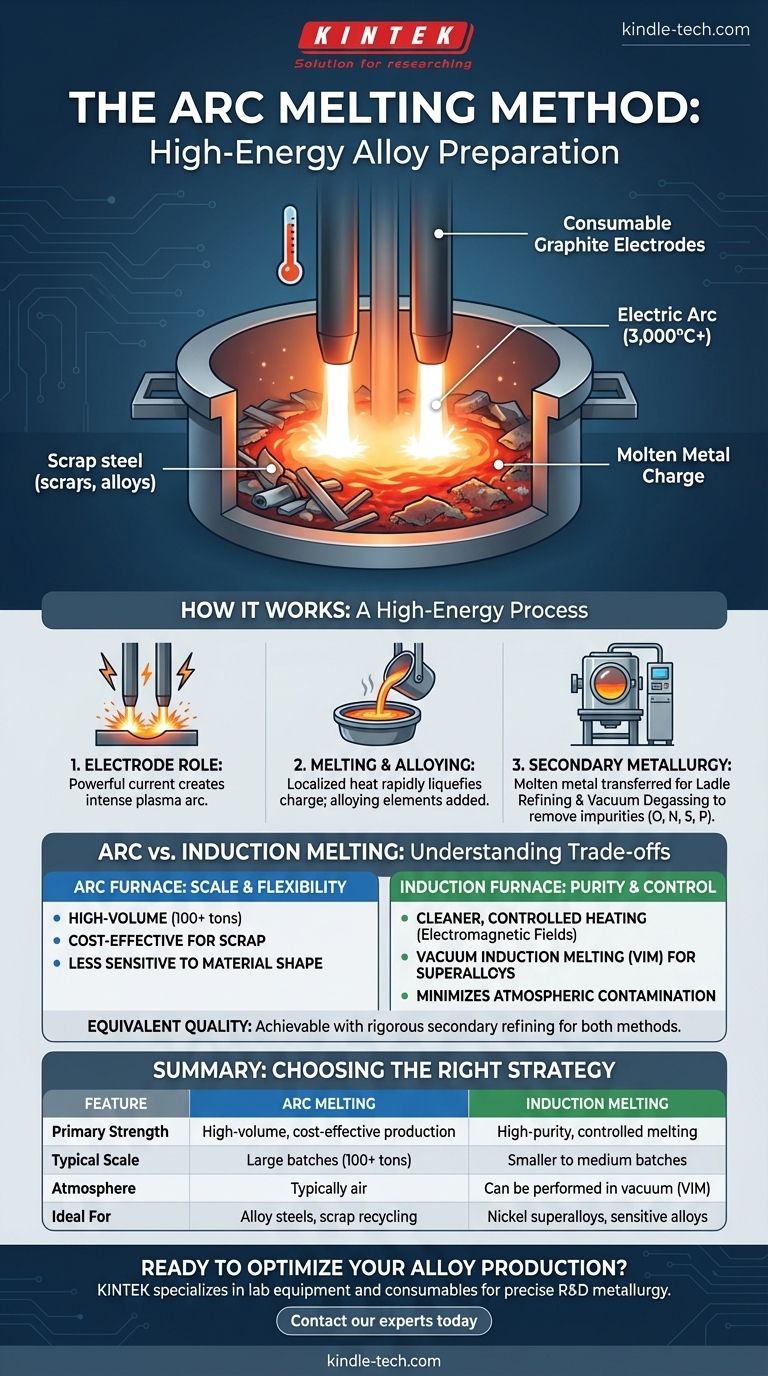

Come funziona il processo di fusione ad arco

L'efficacia della fusione ad arco risiede nella sua applicazione diretta e intensa di energia. Il processo è semplice ma richiede un controllo significativo per gestire le temperature estreme e la chimica del metallo fuso.

Il ruolo degli elettrodi

Il cuore del forno è costituito da una serie di elettrodi di consumo, tipicamente realizzati in grafite. Una potente corrente elettrica viene fatta passare attraverso questi elettrodi.

Quando gli elettrodi vengono abbassati vicino al carico metallico all'interno del forno, si genera un potente arco elettrico. Questo arco è essenzialmente una scintilla continua di plasma che trasferisce un'immensa energia termica direttamente al metallo.

Fusione e legatura

Questo calore intenso e localizzato fonde rapidamente le materie prime, che possono variare da rottami di acciaio a metalli pre-legati.

Una volta che il carico principale è fuso, gli elementi leganti possono essere aggiunti direttamente al bagno liquido per ottenere la composizione chimica desiderata per il prodotto finale.

La necessità della metallurgia secondaria

La fusione ad arco standard è un processo "grezzo" spesso eseguito all'aria. Questo introduce ossigeno e azoto nel metallo fuso e può non riuscire a rimuovere altre impurità come zolfo e fosforo dalle materie prime.

Per produrre acciaio legato di alta qualità, il metallo fuso viene trasferito dal forno ad arco a una stazione separata per la raffinazione in siviera e il degasaggio sottovuoto. Queste fasi secondarie sono fondamentali per rimuovere i gas disciolti e gli elementi indesiderati, ottimizzando con precisione la chimica finale.

Comprendere i compromessi: fusione ad arco contro fusione a induzione

La scelta della tecnologia di fusione è guidata dalla qualità desiderata, dal volume di produzione e dal costo. La principale alternativa alla fusione ad arco è la fusione a induzione, ed esse servono scopi strategici diversi.

Vantaggio dei forni ad arco: scala e flessibilità

I forni ad arco eccellono nella lavorazione di grandi volumi, spesso superiori a 100 tonnellate per colata. Sono molto efficaci nella fusione di rottami metallici, il che li rende una scelta economicamente vantaggiosa per molti tipi di produzione di acciaio.

La loro potenza grezza li rende meno sensibili alla qualità e alla forma del carico di materia prima rispetto ad altri metodi.

Vantaggio dei forni a induzione: purezza e controllo

I forni a induzione utilizzano campi elettromagnetici per riscaldare il metallo. Questo processo è più pulito e controllato, introducendo meno impurità.

Per i materiali altamente sensibili come le superleghe a base di nichel, la fusione a induzione sottovuoto (VIM) è spesso preferita. Eseguendo la fusione sottovuoto, si previene la contaminazione da parte dell'atmosfera, ottenendo un metallo di base molto più pulito.

Ottenere una qualità equivalente

Come notano i riferimenti, la distinzione nella qualità non è assoluta. Un forno a induzione può produrre un acciaio di qualità inferiore se salta le fasi di raffinazione.

Al contrario, se l'acciaio proveniente da un forno a induzione viene sottoposto alla stessa rigorosa raffinazione in siviera e degasaggio sottovuoto dell'acciaio proveniente da un forno ad arco, la qualità finale può essere identica. La chiave è l'impegno per la raffinazione secondaria, non solo per il metodo di fusione iniziale.

Fare la scelta giusta per il tuo obiettivo

La strategia di fusione ottimale dipende interamente dalle tue priorità operative e dalle specifiche della lega finale.

- Se la tua priorità principale è la produzione di acciai legati ad alto volume ed economicamente vantaggiosa: Il forno ad arco, seguito da un robusto processo di raffinazione secondaria, è lo standard del settore.

- Se la tua priorità principale è la produzione di lotti più piccoli di leghe specializzate ed estremamente pure (come le superleghe): La fusione a induzione sottovuoto è la scelta superiore per ridurre al minimo la contaminazione fin dall'inizio.

In definitiva, la selezione della giusta tecnologia di fusione consiste nell'abbinare lo strumento all'obiettivo metallurgico specifico che è necessario raggiungere.

Tabella riassuntiva:

| Caratteristica | Fusione ad arco | Fusione a induzione |

|---|---|---|

| Punto di forza principale | Produzione ad alto volume ed economicamente vantaggiosa | Fusione ad alta purezza e controllata |

| Scala tipica | Grandi lotti (spesso oltre 100 tonnellate) | Lotti piccoli e medi |

| Atmosfera | Tipicamente aria | Può essere eseguita sottovuoto (VIM) per la purezza |

| Ideale per | Acciai legati, riciclo di rottami metallici | Superleghe di nichel, leghe sensibili |

Pronto a ottimizzare il tuo processo di produzione di leghe?

Sia che tu stia aumentando la produzione di acciai legati o che tu richieda una fusione ad alta purezza per leghe specializzate, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, soddisfacendo le esigenze precise dei laboratori per la ricerca e lo sviluppo in metallurgia.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi metallurgici specifici, dalla fusione efficiente al controllo della qualità finale.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cosa significa VAR nell'acciaio? Una guida alla rifusione ad arco sotto vuoto (VAR) per acciai ad altissima purezza

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni