In sostanza, la brasatura a forno viene utilizzata per fabbricare una vasta gamma di componenti in cui resistenza, precisione e pulizia sono fondamentali. Le sue applicazioni spaziano dalle parti critiche aerospaziali e automobilistiche, come scambiatori di calore e raccordi idraulici, alle apparecchiature mediche e scientifiche delicate, ai componenti di turbine industriali e agli assemblaggi lavorati complessi. Il processo viene scelto per la sua capacità di creare giunti resistenti e a tenuta stagna in modo altamente ripetibile ed economico.

La brasatura a forno non è solo un metodo di giunzione; è un processo di produzione strategico. Il suo valore risiede nella sua capacità unica di produrre assemblaggi resistenti, complessi e privi di distorsioni su scala, unendo spesso materiali che non possono essere saldati.

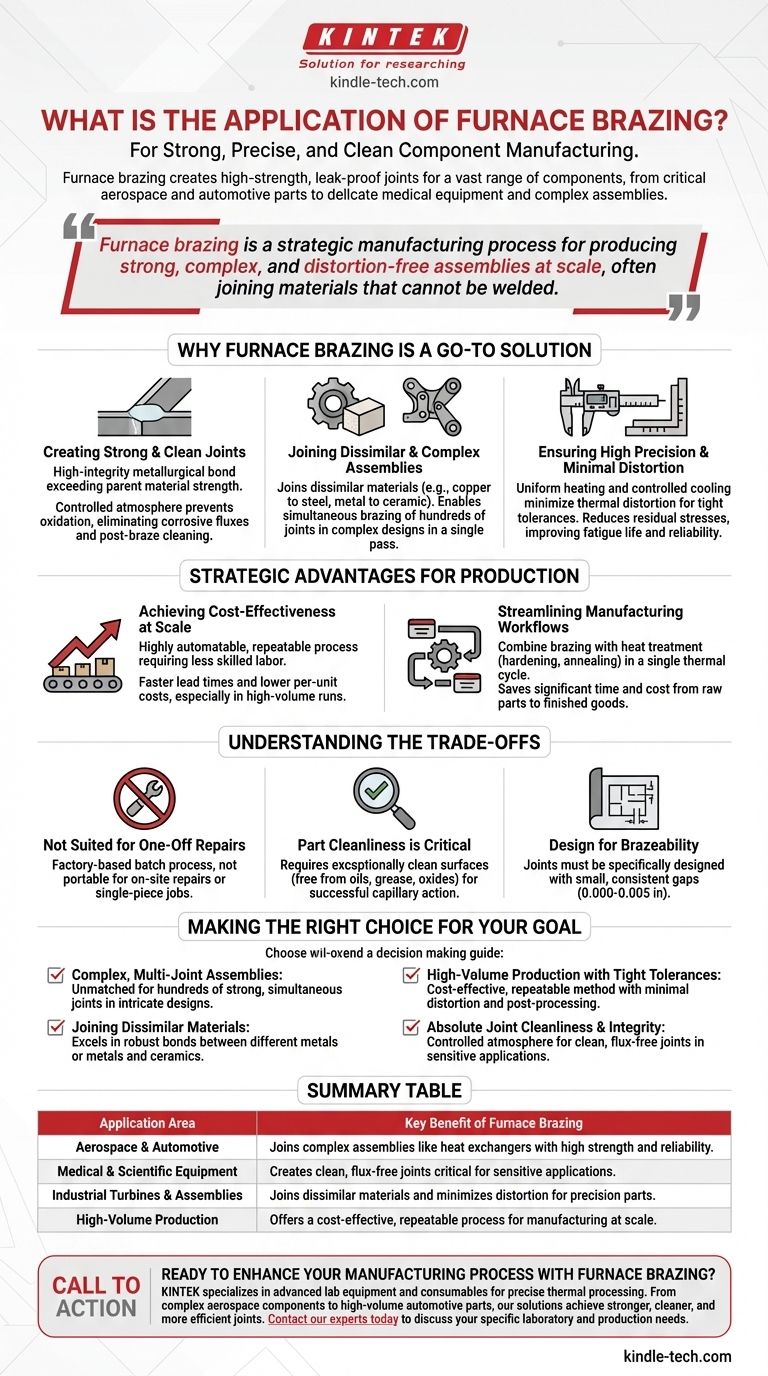

Perché la brasatura a forno è una soluzione preferita

L'ampia applicazione della brasatura a forno deriva da una serie di vantaggi tecnici distinti che risolvono le comuni sfide di produzione. Eccelle dove altri metodi di giunzione sono carenti, in particolare per quanto riguarda la qualità del giunto e la complessità del componente.

Creazione di giunti resistenti e puliti

La brasatura a forno produce un legame metallurgico ad alta integrità. La resistenza del giunto risultante può persino superare quella dei materiali di base uniti.

Il processo si svolge tipicamente in un forno a atmosfera controllata (come un ambiente sottovuoto o a idrogeno). Ciò previene l'ossidazione, eliminando la necessità di fondenti corrosivi e le successive fasi di pulizia post-brasatura richieste da altri metodi.

Giunzione di assemblaggi dissimili e complessi

Una delle caratteristiche più potenti della brasatura a forno è la sua capacità di unire materiali dissimili, come rame e acciaio o persino materiali non metallici come la ceramica e i metalli.

Inoltre, consente agli ingegneri di progettare assemblaggi incredibilmente complessi. Un singolo passaggio attraverso il forno può creare centinaia o addirittura migliaia di giunti contemporaneamente, un'impresa impossibile con la saldatura tradizionale.

Garantire alta precisione e minima distorsione

Poiché l'intero assemblaggio viene riscaldato e raffreddato uniformemente, la distorsione termica è ridotta al minimo. Ciò rende la brasatura a forno ideale per componenti ad alta precisione con tolleranze dimensionali ristrette.

Il ciclo di raffreddamento lento e controllato riduce anche le sollecitazioni residue all'interno dell'assemblaggio, migliorando la vita a fatica del componente e l'affidabilità complessiva.

I vantaggi strategici per la produzione

Oltre alla qualità tecnica del giunto, la brasatura a forno offre notevoli vantaggi operativi che la rendono una scelta economica ed efficiente per la produzione in serie.

Raggiungere l'efficacia dei costi su scala

Sebbene l'investimento iniziale in attrezzature sia elevato, il processo è altamente automatizzabile e ripetibile, richiedendo meno manodopera qualificata rispetto alla saldatura manuale.

La capacità di brasare più assemblaggi contemporaneamente e l'assenza di post-lavorazione portano a tempi di consegna più rapidi e a costi unitari inferiori, specialmente nelle produzioni ad alto volume.

Semplificazione dei flussi di lavoro di produzione

La brasatura a forno può essere combinata in modo univoco con i processi di trattamento termico. Un assemblaggio può essere brasato e contemporaneamente temprato o ricotto in un unico ciclo termico.

Questo consolidamento delle fasi di produzione fa risparmiare tempo e costi significativi, snellendo l'intero flusso di lavoro di produzione dalle materie prime ai prodotti finiti.

Comprendere i compromessi

Sebbene potente, la brasatura a forno non è una soluzione universale. Comprendere il suo contesto operativo è fondamentale per sfruttarla correttamente.

Non adatta per riparazioni singole

Il processo si basa su un forno, rendendolo un processo a lotti basato su fabbrica. Non è portatile e non può essere utilizzato per riparazioni in loco o lavori su pezzo singolo dove i costi di installazione sarebbero proibitivi.

La pulizia dei pezzi è fondamentale

Il successo della brasatura a forno dipende dall'azione capillare, in cui il metallo d'apporto fuso viene aspirato in un giunto aderente. Ciò richiede che le superfici dei componenti siano eccezionalmente pulite, prive di oli, grasso e ossidi prima di entrare nel forno.

Progettare per la brasabilità

I giunti devono essere progettati specificamente per la brasatura, con spazi costanti e ridotti (tipicamente da 0,000 a 0,005 pollici) per consentire all'azione capillare di funzionare efficacemente. Ciò richiede considerazione nelle prime fasi di progettazione del componente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la brasatura a forno è il processo corretto per il tuo progetto, considera il tuo obiettivo principale.

- Se la tua attenzione principale sono assemblaggi complessi con giunti multipli: La brasatura a forno è impareggiabile per creare centinaia di giunti resistenti e simultanei in progetti intricati che altrimenti sarebbero impossibili da produrre.

- Se la tua attenzione principale è unire materiali dissimili: Il processo eccelle dove la saldatura tradizionale fallisce, consentendo legami robusti tra metalli diversi o persino tra metalli e ceramiche.

- Se la tua attenzione principale è la produzione ad alto volume con tolleranze ristrette: La brasatura a forno offre un metodo economico e altamente ripetibile che riduce al minimo la distorsione e diminuisce la necessità di costose post-lavorazioni.

- Se la tua attenzione principale è la pulizia e l'integrità assoluta del giunto: L'atmosfera controllata garantisce giunti perfettamente puliti e privi di residui di fondente, il che è fondamentale per le applicazioni mediche, idrauliche e sottovuoto.

In definitiva, l'adozione della brasatura a forno ti consente di produrre componenti più performanti, più affidabili e più complessi in modo efficiente e su larga scala.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave della brasatura a forno |

|---|---|

| Aerospaziale e Automotive | Unisci assemblaggi complessi come scambiatori di calore con elevata resistenza e affidabilità. |

| Apparecchiature mediche e scientifiche | Crea giunti puliti e privi di fondente, fondamentali per applicazioni sensibili. |

| Turbine e assemblaggi industriali | Unisci materiali dissimili e minimizza la distorsione per parti di precisione. |

| Produzione ad alto volume | Offre un processo economico e ripetibile per la produzione su scala. |

Pronto a migliorare il tuo processo di produzione con la brasatura a forno?

KINTEK è specializzata nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per una lavorazione termica precisa. Sia che tu stia sviluppando componenti aerospaziali complessi, dispositivi medici affidabili o parti automobilistiche ad alto volume, le nostre soluzioni possono aiutarti a ottenere giunti più resistenti, più puliti e più efficienti.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza