Il vantaggio principale di un forno a induzione elettrica rispetto a un forno elettrico ad arco in corrente continua (EAF) durante un avviamento a freddo è il suo meccanismo di riscaldamento fondamentalmente superiore. Il forno a induzione si riscalda più velocemente e con un'efficienza termica significativamente maggiore perché genera calore direttamente all'interno della carica metallica solida, mentre l'EAF deve prima creare una pozza di metallo fuso e poi trasferire indirettamente il calore alla rottamazione solida rimanente.

La sfida fondamentale di un avviamento a freddo è convertire in modo efficiente l'energia elettrica in calore all'interno di una massa solida. Un forno a induzione eccelle trasformando la rottamazione metallica stessa nell'elemento riscaldante, aggirando il processo di riscaldamento indiretto, inefficiente e localizzato, intrinseco a un EAF nella sua fase iniziale.

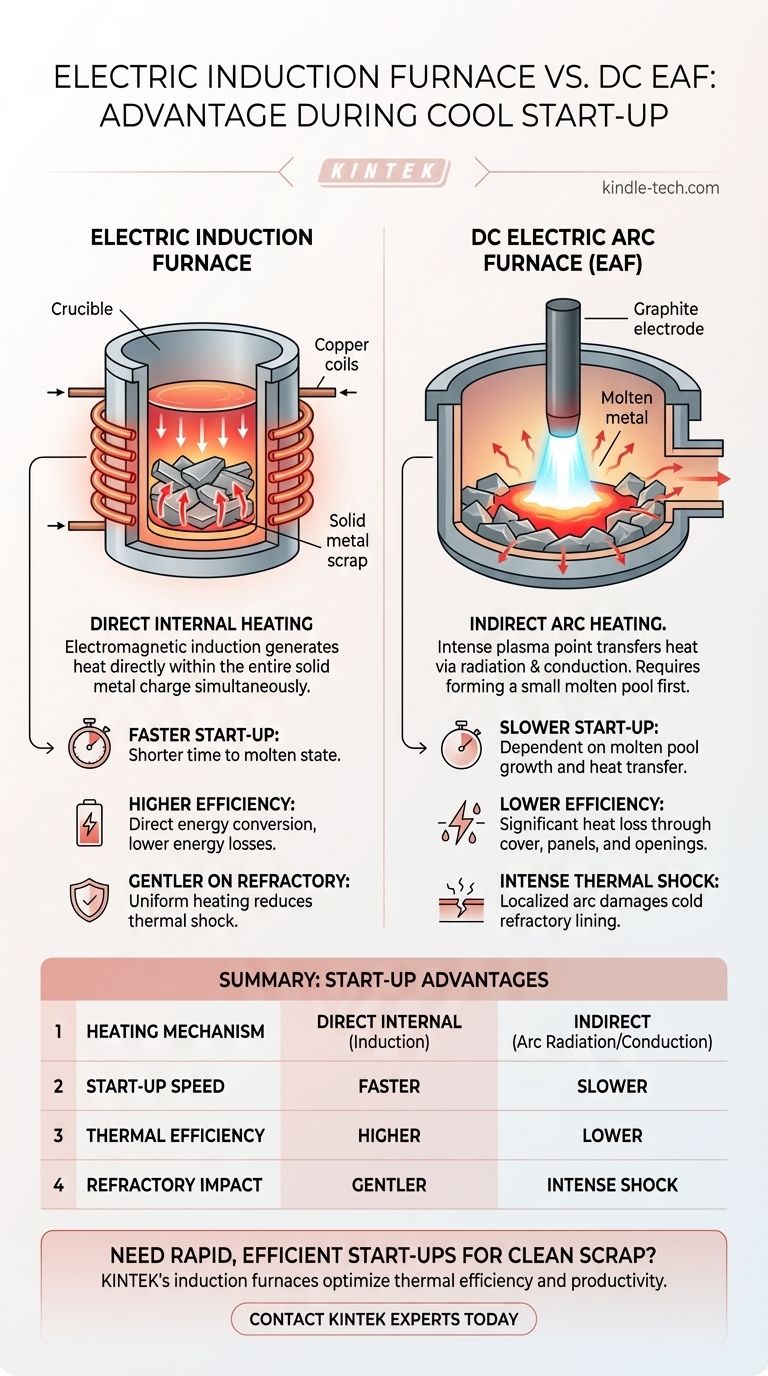

La Differenza Fondamentale nei Meccanismi di Riscaldamento

Per comprendere il vantaggio all'avviamento, dobbiamo prima esaminare come ciascun forno genera e trasferisce il calore. I due processi sono fondamentalmente diversi, con profonde implicazioni per la fusione di una carica fredda e solida.

Forni a Induzione: Riscaldamento Interno Diretto

Un forno a induzione opera sul principio dell'induzione elettromagnetica. Una corrente alternata scorre attraverso una bobina di rame, creando un campo magnetico potente e rapidamente mutevole.

Questo campo magnetico penetra nella rottamazione metallica posta all'interno del forno, inducendo forti correnti elettriche—note come correnti parassite (eddy currents)—direttamente all'interno dei pezzi metallici. La resistenza elettrica del metallo stesso fa sì che si riscaldi rapidamente e uniformemente dall'interno verso l'esterno.

EAF a CC: Riscaldamento ad Arco Indiretto

Un forno elettrico ad arco in corrente continua opera stabilendo un massiccio arco elettrico tra un elettrodo di grafite singolo e la carica metallica. Questo crea un punto di plasma intensamente caldo, che è la fonte primaria di calore.

Il calore viene trasferito alla rottamazione attraverso la radiazione e la conduzione da questo punto caldo estremamente localizzato. L'arco deve prima perforare uno strato superiore di rottami per creare una piccola pozza di metallo fuso.

La Sfida dell'"Avviamento a Freddo" per gli EAF

Durante un avviamento a freddo, il meccanismo di riscaldamento indiretto dell'EAF è al suo minimo di efficienza. La rottamazione solida e di forma irregolare fornisce uno scarso contatto elettrico e termico.

L'energia dell'arco è concentrata in un'area molto piccola. Il processo di fusione dell'intera carica dipende dalla crescita di questa piccola pozza di liquido e dal trasferimento del suo calore al metallo solido circostante, che è un passo iniziale lento e inefficiente.

Vantaggi Operativi Chiave Durante l'Avviamento

Questa differenza nella fisica del riscaldamento conferisce al forno a induzione chiari vantaggi operativi quando si avvia con una carica completamente fredda.

Velocità ed Efficienza Ineguagliabili

Poiché l'intera carica metallica in un forno a induzione inizia a riscaldarsi internamente e simultaneamente, il tempo necessario per raggiungere uno stato fuso è molto più breve.

Questa conversione energetica diretta si traduce in un'efficienza termica significativamente maggiore e in un consumo inferiore di kilowattora per tonnellata (kWh/ton) durante la fase iniziale di fusione rispetto a un EAF.

Riduzione delle Perdite di Energia

La progettazione dell'EAF perde intrinsecamente una quantità significativa di calore attraverso il suo grande coperchio del forno, i pannelli raffreddati ad acqua e le aperture. Queste perdite sono particolarmente dispendiose durante la prolungata fase iniziale di fusione.

I forni a induzione sono più compatti e contenuti, minimizzando la perdita di calore radiante verso l'ambiente circostante e dirigendo più energia verso il metallo.

Più Delicato sul Rivestimento Refrattario

Il calore intenso e localizzato dell'arco elettrico può creare un grave shock termico sul rivestimento refrattario freddo di un EAF durante l'avviamento.

Il riscaldamento più distribuito e uniforme di un forno a induzione è molto più delicato sui materiali refrattari, portando potenzialmente a una maggiore durata del rivestimento, specialmente nelle operazioni con frequenti avviamenti e arresti.

Comprendere i Compromessi Più Ampi

Sebbene il forno a induzione abbia un chiaro vantaggio negli avviamenti a freddo, non è universalmente superiore. La scelta della tecnologia dipende interamente dalla scala operativa e dagli obiettivi.

Gli EAF Eccellono per Scala e Versatilità della Rottamazione

Gli EAF possono essere costruiti in capacità molto maggiori, spesso superando le 150 tonnellate, rendendoli lo standard per la produzione di acciaio ad alto volume.

La loro potenza grezza e la capacità di formare uno strato di scoria di raffinazione consentono loro di lavorare rottami di qualità inferiore, meno densi e più contaminati. L'arco intenso fonde e gestisce efficacemente le impurità che sarebbero problematiche per un forno a induzione.

I Forni a Induzione Richiedono Rottami Più Puliti

Le prestazioni di un forno a induzione dipendono fortemente dalla qualità della rottamazione. Richiede una carica relativamente pulita, densa e di composizione chimica nota.

I materiali non metallici e non conduttivi nella carica non si riscaldano e possono interferire con l'efficienza del processo di fusione.

Fare la Scelta Giusta per la Tua Operazione

La superiorità di un forno rispetto all'altro dipende interamente dal contesto, basandosi sulle esigenze specifiche dell'operazione di fusione o di produzione di acciaio.

- Se la tua priorità principale è la fusione rapida, gli avviamenti a freddo frequenti e la lavorazione di rottami puliti (ad esempio, in una fonderia o in un impianto di leghe speciali): La velocità e l'efficienza termica del forno a induzione lo rendono la scelta definitiva.

- Se la tua priorità principale è la produzione su larga scala utilizzando rottami diversi o di qualità inferiore (ad esempio, in un mini-mulino): La potenza grezza dell'EAF a CC, la capacità di raffinazione e le economie di scala sono essenziali, nonostante la sua fase di avviamento meno efficiente.

In definitiva, la scelta del forno corretto richiede una chiara comprensione di come la fisica di ciascun metodo di riscaldamento si allinea con i tuoi specifici obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione Elettrica | Forno Elettrico ad Arco in Corrente Continua (EAF) |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento interno diretto tramite induzione elettromagnetica | Riscaldamento indiretto tramite arco elettrico (radiazione/conduzione) |

| Velocità di Avviamento | Più veloce (riscaldamento simultaneo dell'intera carica) | Più lento (richiede prima la creazione di una pozza di metallo fuso) |

| Efficienza Termica (Avviamento) | Superiore (conversione energetica diretta) | Inferiore (perdite di calore significative) |

| Impatto sul Rivestimento Refrattario | Riscaldamento più delicato e uniforme | Shock termico intenso dovuto all'arco localizzato |

| Tipo di Rottame Ideale | Pulito, denso, composizione nota | Variegato, di qualità inferiore, contaminato |

Hai bisogno di un forno per avviamenti rapidi ed efficienti?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione elettrica progettati per un'efficienza termica superiore e tempi di fusione più rapidi. Se le tue operazioni richiedono avviamenti a freddo frequenti e lavori con rottami puliti o leghe speciali, le nostre soluzioni possono ridurre significativamente il consumo energetico e aumentare la produttività.

Contatta oggi i nostri esperti per trovare il forno perfetto per le tue esigenze specifiche e inizia a ottimizzare il tuo processo di fusione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto