In sostanza, la deposizione a sputtering è una tecnica di deposizione fisica da vapore (PVD) in cui un materiale sorgente solido, noto come "target", viene bombardato da ioni ad alta energia provenienti da un plasma. Questo bombardamento espelle fisicamente, o "sputterizza", atomi dalla superficie del target. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano su un substrato, formando un film eccezionalmente sottile e uniforme.

Lo sputtering non è un processo termico di fusione ed ebollizione del materiale; è un processo puramente fisico e cinetico. Questa differenza fondamentale è il motivo per cui eccelle nella produzione di film di alta qualità da materiali difficili o impossibili da depositare con altri metodi.

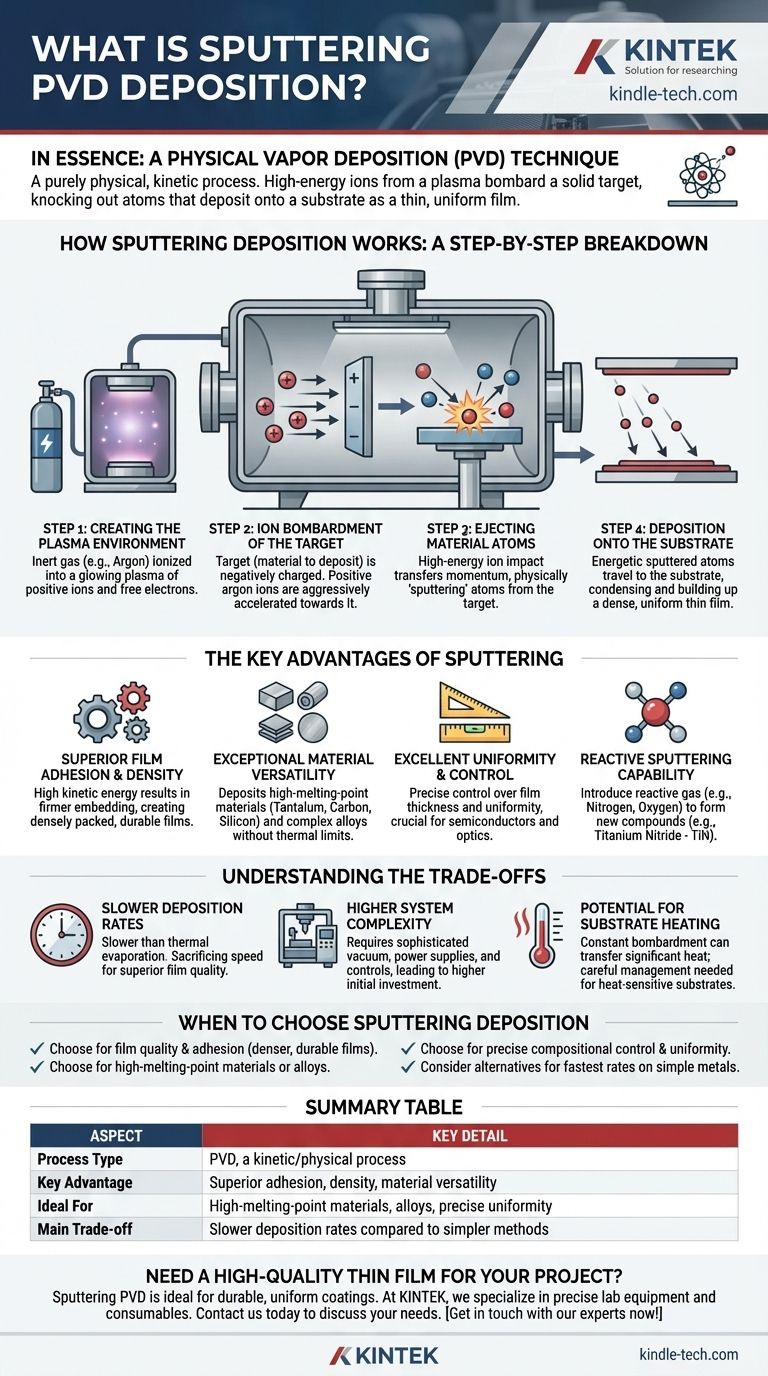

Come funziona la deposizione a sputtering: una ripartizione passo passo

Per capire perché lo sputtering è così efficace, è utile visualizzare il processo dall'inizio alla fine all'interno della camera a vuoto.

Passaggio 1: Creazione dell'ambiente al plasma

Il processo inizia introducendo un gas inerte, più comunemente argon (Ar), in una camera ad alto vuoto.

Viene quindi applicata un'alta tensione, che ionizza gli atomi di gas argon. Questo crea un plasma, uno stato di materia incandescente costituito da ioni argon positivi ed elettroni liberi.

Passaggio 2: Bombardamento ionico del target

Il materiale solido che si desidera depositare è impostato come "target" (il catodo). Questo target viene caricato elettricamente in modo negativo.

Gli ioni argon positivi presenti nel plasma vengono accelerati aggressivamente verso il target carico negativamente, colpendo la sua superficie con un'immensa energia cinetica.

Passaggio 3: Espulsione degli atomi di materiale

Quando uno ione argon collide con il target, trasferisce il suo momento, in modo simile a una palla battente che rompe un triangolo di palle da biliardo.

Se l'energia dello ione è sufficientemente elevata (tipicamente diverse volte l'energia di legame del materiale), disloca uno o più atomi dalla superficie del target. Questa espulsione fisica è l'azione centrale di "sputtering".

Passaggio 4: Deposizione sul substrato

Gli atomi sputterizzati vengono espulsi con un'energia cinetica significativamente maggiore rispetto agli atomi provenienti dall'evaporazione termica.

Questi atomi energetici viaggiano in linea retta fino a quando non colpiscono il substrato adiacente (l'oggetto da rivestire), dove si condensano e si accumulano, strato dopo strato, per formare un film sottile altamente uniforme e denso.

I vantaggi chiave dello Sputtering

Lo sputtering viene scelto rispetto ad altri metodi di deposizione per diverse ragioni critiche, principalmente legate alla qualità del film e alla flessibilità dei materiali.

Adesione e densità superiori del film

L'alta energia cinetica degli atomi sputterizzati fa sì che si incorporino più saldamente nella superficie del substrato.

Ciò si traduce in un'adesione superiore e crea film più densi e resistenti rispetto ai processi a energia inferiore.

Eccezionale versatilità dei materiali

Poiché lo sputtering è un processo fisico anziché termico, non è limitato dal punto di fusione di un materiale.

Ciò consente di depositare efficacemente materiali con punti di fusione estremamente elevati come tantalo, carbonio e silicio. Eccelle anche nella deposizione di leghe e composti complessi, poiché la composizione del materiale viene trasferita accuratamente dal target al substrato.

Eccellente uniformità e controllo

Lo sputtering offre un controllo eccezionale sullo spessore e sull'uniformità del film su tutta la superficie del substrato.

Questo livello di precisione è il motivo per cui è un processo fondamentale in settori come la produzione di semiconduttori, dove anche le incoerenze microscopiche possono causare il guasto del dispositivo.

Capacità di sputtering reattivo

Introducendo un gas reattivo (come azoto o ossigeno) nella camera insieme al gas inerte, è possibile formare nuovi composti sul substrato.

Ad esempio, sputterizzare un target di titanio in presenza di gas azoto creerà un rivestimento di nitruro di titanio (TiN) ultra-duro, un processo noto come sputtering reattivo.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. Comprendere i limiti dello sputtering è fondamentale per prendere una decisione informata.

Velocità di deposizione più lente

In generale, lo sputtering è un metodo di deposizione più lento rispetto a tecniche come l'evaporazione termica. Il processo di espulsione fisica degli atomi uno per uno è meno rapido rispetto all'ebollizione di un materiale.

Questo è il classico compromesso: sacrificare la velocità per una qualità del film superiore.

Maggiore complessità del sistema

I sistemi a sputtering richiedono camere a vuoto sofisticate, alimentatori ad alta tensione (CC per target conduttivi, RF per isolanti) e controlli precisi del flusso di gas.

Ciò rende l'investimento iniziale nelle attrezzature e la complessità operativa superiori rispetto ai metodi di deposizione più semplici.

Potenziale di riscaldamento del substrato

Sebbene sia considerato un processo a bassa temperatura rispetto alla deposizione chimica da vapore (CVD), il bombardamento costante di atomi energetici può comunque trasferire una quantità significativa di calore al substrato.

Per i substrati estremamente sensibili al calore, questo trasferimento di energia deve essere gestito attentamente per prevenire danni.

Quando scegliere la deposizione a sputtering

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo materiale e dalla qualità desiderata del film finale.

- Se la tua attenzione principale è la qualità del film e l'adesione: Scegli lo sputtering. Il suo processo di deposizione ad alta energia crea film più densi e resistenti che aderiscono eccezionalmente bene al substrato.

- Se stai lavorando con materiali o leghe ad alto punto di fusione: Lo sputtering è la scelta PVD superiore, e spesso l'unica, praticabile rispetto all'evaporazione termica.

- Se la tua applicazione richiede un controllo preciso della composizione e uniformità: Lo sputtering offre il controllo preciso necessario per applicazioni complesse come semiconduttori, ottica e supporti di memorizzazione dati.

- Se il tuo obiettivo è la velocità di deposizione più rapida possibile per metalli semplici: Potresti prendere in considerazione l'evaporazione termica, ma devi essere pronto ad accettare i compromessi risultanti in termini di densità e adesione del film.

Comprendendo i suoi principi, puoi sfruttare lo sputtering per ottenere film sottili con una qualità e una flessibilità dei materiali senza pari.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD), un processo cinetico/fisico |

| Vantaggio chiave | Adesione del film superiore, densità e versatilità dei materiali |

| Ideale per | Materiali ad alto punto di fusione, leghe e applicazioni che richiedono uniformità precisa |

| Compromesso principale | Velocità di deposizione più lenta rispetto a metodi più semplici come l'evaporazione termica |

Hai bisogno di un film sottile di alta qualità per il tuo progetto?

La deposizione PVD a sputtering è ideale per creare rivestimenti durevoli e uniformi su tutto, dai semiconduttori alle leghe speciali. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio precise e i materiali di consumo di cui hai bisogno per ottenere risultati superiori.

I nostri esperti possono aiutarti a selezionare il sistema di sputtering giusto per i tuoi materiali specifici e i requisiti di applicazione. Contattaci oggi per discutere come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura