In sintesi, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di produzione avanzata che utilizza corrente elettrica pulsata e pressione meccanica per trasformare le polveri in una massa densa e solida. Realizza ciò con notevole velocità e a temperature significativamente più basse rispetto ai metodi di sinterizzazione convenzionali, rendendolo un processo fondamentale per la creazione di materiali ad alte prestazioni.

La caratteristica distintiva dell'SPS è il suo meccanismo di riscaldamento unico. Facendo passare un segnale CC pulsato ad alta corrente attraverso la polvere, genera plasma localizzato tra le particelle, consentendo un riscaldamento ultra-rapido che preserva microstrutture delicate che altrimenti verrebbero distrutte.

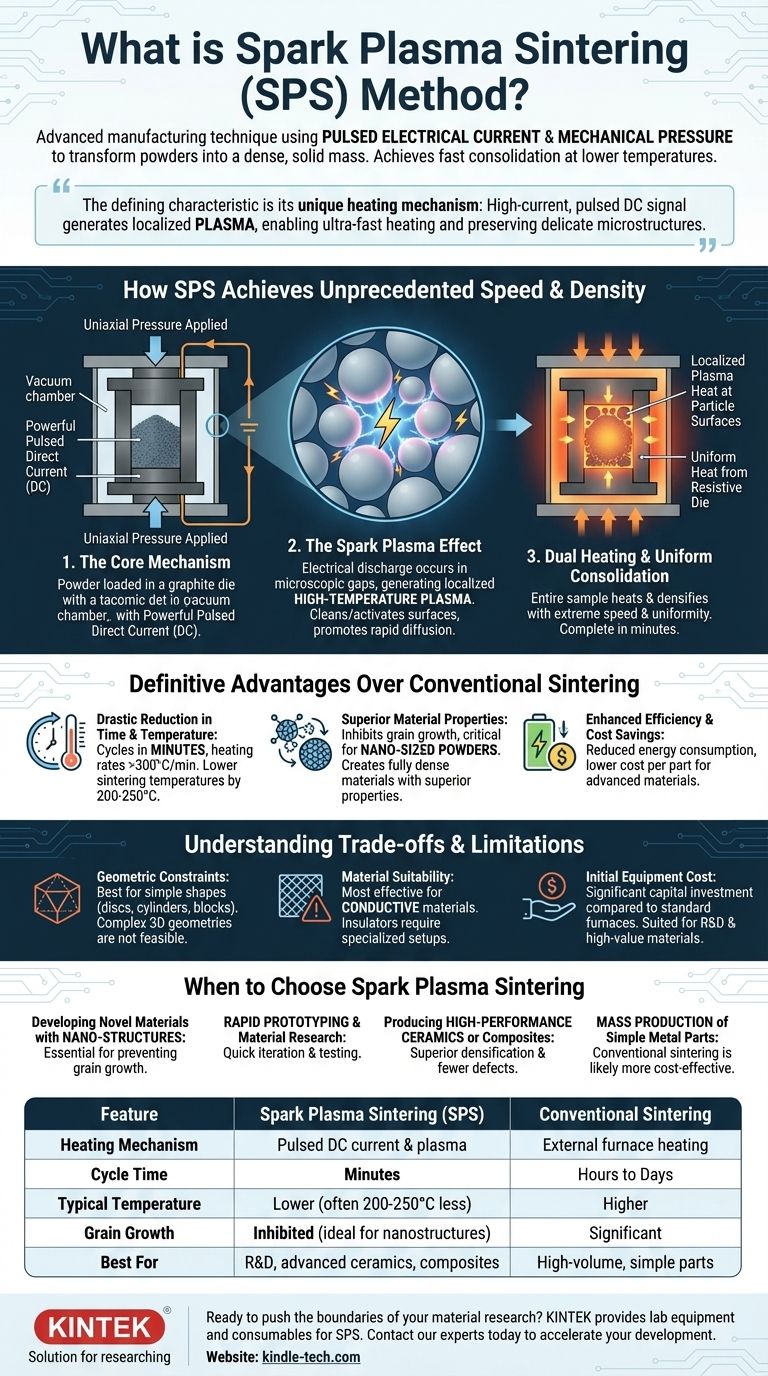

Come l'SPS raggiunge velocità e densità senza precedenti

Per capire perché l'SPS è così efficace, dobbiamo esaminare come si differenzia fondamentalmente da un forno tradizionale, che cuoce lentamente il materiale dall'esterno verso l'interno.

Il meccanismo centrale: corrente e pressione

Il processo inizia caricando la polvere in uno stampo conduttivo, tipicamente in grafite. Questo stampo viene posto all'interno di una camera sotto vuoto o atmosfera controllata per prevenire l'ossidazione.

Viene quindi applicata una pressione uniassiale, comprimendo meccanicamente la polvere. Contemporaneamente, una potente corrente continua (CC) pulsata viene inviata direttamente attraverso lo stampo conduttivo e, in modo cruciale, attraverso le particelle di polvere stesse.

L'effetto "Spark Plasma" (Plasma a Scintilla)

Il termine "plasma a scintilla" si riferisce alla scarica elettrica che si verifica negli spazi microscopici tra le singole particelle di polvere. Questa scarica genera un plasma localizzato ad alta temperatura.

Questo effetto pulisce e attiva le superfici delle particelle, promuovendo una rapida diffusione e legame tra di esse. È questo riscaldamento da particella a particella la fonte primaria dell'incredibile velocità del sistema.

Doppio riscaldamento per un consolidamento uniforme

Mentre il plasma fornisce riscaldamento localizzato a livello delle particelle, la resistenza elettrica dello stampo in grafite fa sì che anch'esso si riscaldi.

Questo modello di doppio riscaldamento — plasma localizzato sulle superfici delle particelle e calore uniforme dallo stampo — assicura che l'intero campione si riscaldi e si densifichi con estrema velocità e uniformità. Il processo è completo una volta raggiunta la temperatura target e il materiale ha raggiunto la massima densità, spesso in pochi minuti.

I vantaggi definitivi rispetto alla sinterizzazione convenzionale

Il meccanismo unico dell'SPS offre diversi vantaggi chiari e convincenti rispetto ai metodi tradizionali come la pressatura a caldo o la sinterizzazione in forno.

Drastica riduzione di tempo e temperatura

Il vantaggio più significativo è la velocità. I cicli SPS vengono completati in minuti, mentre i metodi convenzionali possono richiedere molte ore o addirittura giorni.

I tassi di riscaldamento spesso superano i 300°C al minuto, rispetto ai 5-8°C al minuto tipici dei forni convenzionali. Ciò consente anche temperature di sinterizzazione complessive più basse, spesso fino a 200-250°C.

Proprietà dei materiali superiori

Poiché il materiale trascorre così poco tempo ad alte temperature, l'SPS inibisce efficacemente la crescita dei grani.

Questo è fondamentale per la sinterizzazione di polveri di dimensioni nanometriche. Consente la creazione di materiali completamente densi che mantengono la loro nanostruttura originale e le relative proprietà superiori, cosa quasi impossibile con metodi lenti e convenzionali. Il risultato è un prodotto finale più denso con meno difetti.

Maggiore efficienza e risparmio sui costi

La combinazione di tempi di ciclo più brevi e temperature più basse si traduce direttamente in un consumo energetico ridotto. Ciò rende il processo di produzione più efficiente e riduce il costo per pezzo per i materiali avanzati.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'SPS non è una soluzione universale. La sua natura specifica introduce alcuni vincoli che sono fondamentali da comprendere.

Vincoli geometrici

L'uso di uno stampo rigido e di una pressione uniassiale significa che l'SPS è più adatto per la produzione di forme relativamente semplici, come dischi, cilindri e blocchi rettangolari. Geometrie complesse e tridimensionali non sono fattibili con questo processo.

Idoneità del materiale

Il processo è più efficace per materiali conduttivi o semiconduttivi dove la corrente può facilmente passare tra le particelle. Sebbene esistano tecniche per sinterizzare materiali isolanti come alcune ceramiche, spesso richiedono configurazioni di stampi specializzate e più complesse.

Costo iniziale dell'attrezzatura

Le macchine SPS sono sofisticate e rappresentano un investimento di capitale significativo rispetto ai forni industriali standard. Questo costo generalmente posiziona l'SPS per l'uso nella ricerca, nello sviluppo e nella produzione di materiali avanzati di alto valore piuttosto che per componenti a basso costo e ad alto volume.

Quando scegliere la sinterizzazione al plasma a scintilla

La scelta del metodo di sinterizzazione dovrebbe essere guidata dal vostro obiettivo finale. L'SPS è uno strumento specializzato per applicazioni specifiche e ad alte prestazioni.

- Se il vostro obiettivo principale è lo sviluppo di nuovi materiali con nanostrutture: l'SPS è la scelta superiore, poiché il suo ciclo rapido è essenziale per prevenire la crescita dei grani che distrugge le proprietà su scala nanometrica.

- Se il vostro obiettivo principale è la prototipazione rapida e la ricerca sui materiali: la velocità dell'SPS consente un'iterazione e un test rapidi, accelerando drasticamente lo sviluppo di nuove composizioni di materiali.

- Se il vostro obiettivo principale è la produzione di ceramiche o compositi ad alte prestazioni: l'SPS raggiunge una densificazione superiore e meno difetti interni, portando a una maggiore resistenza meccanica e affidabilità.

- Se il vostro obiettivo principale è la produzione di massa di semplici parti metalliche: un processo convenzionale di pressatura e sinterizzazione è probabilmente una soluzione più conveniente grazie ai costi inferiori delle attrezzature e alla scalabilità consolidata.

In definitiva, la Sinterizzazione al Plasma a Scintilla offre una potente capacità per spingere i confini della scienza dei materiali, consentendo la creazione di materiali di nuova generazione con strutture ad alte prestazioni e controllate con precisione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Corrente CC pulsata & plasma | Riscaldamento esterno del forno |

| Tempo di Ciclo | Minuti | Ore o Giorni |

| Temperatura Tipica | Inferiore (spesso 200-250°C in meno) | Superiore |

| Crescita dei Grani | Inibita (ideale per nanostrutture) | Significativa |

| Ideale Per | R&S, ceramiche avanzate, compositi | Parti semplici ad alto volume |

Pronto a spingere i confini della tua ricerca sui materiali?

La Sinterizzazione al Plasma a Scintilla di KINTEK può aiutarti a realizzare prototipazione rapida e a creare materiali completamente densi con proprietà superiori. Le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per soddisfare le esigenze precise dei laboratori moderni.

Contatta i nostri esperti oggi stesso per discutere come l'SPS può accelerare lo sviluppo dei tuoi materiali di nuova generazione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è la sinterizzazione a plasma scintillante? Una tecnica di lavorazione dei materiali rapida e a bassa temperatura

- Quali sono i vantaggi dell'utilizzo di apparecchiature per sinterizzazione a pressatura a caldo? Massimizzare le prestazioni del CoSb3 e i valori ZT

- Perché è necessaria una pressa a caldo sotto vuoto per i preform compositi a base di TiAl? Garantire purezza e densità

- Quali materiali vengono utilizzati nella pressatura isostatica a caldo? Una guida ai gas e alle parti lavorate

- Qual è la tensione della sinterizzazione al plasma a scintilla? Sbloccare la densificazione rapida a bassa temperatura

- Cos'è il processo di sinterizzazione per pressatura a caldo? Ottenere una densità superiore per materiali ad alte prestazioni

- In che modo il sistema a vuoto di un forno di sinterizzazione a pressa a caldo da laboratorio influenza le proprietà del CuW30? Massimizzare la purezza.

- Come influisce l'aumento della pressione di sinterizzazione da 20 a 50 MPa sul Cr-50 wt% Si? Miglioramento della densità e affinamento del grano