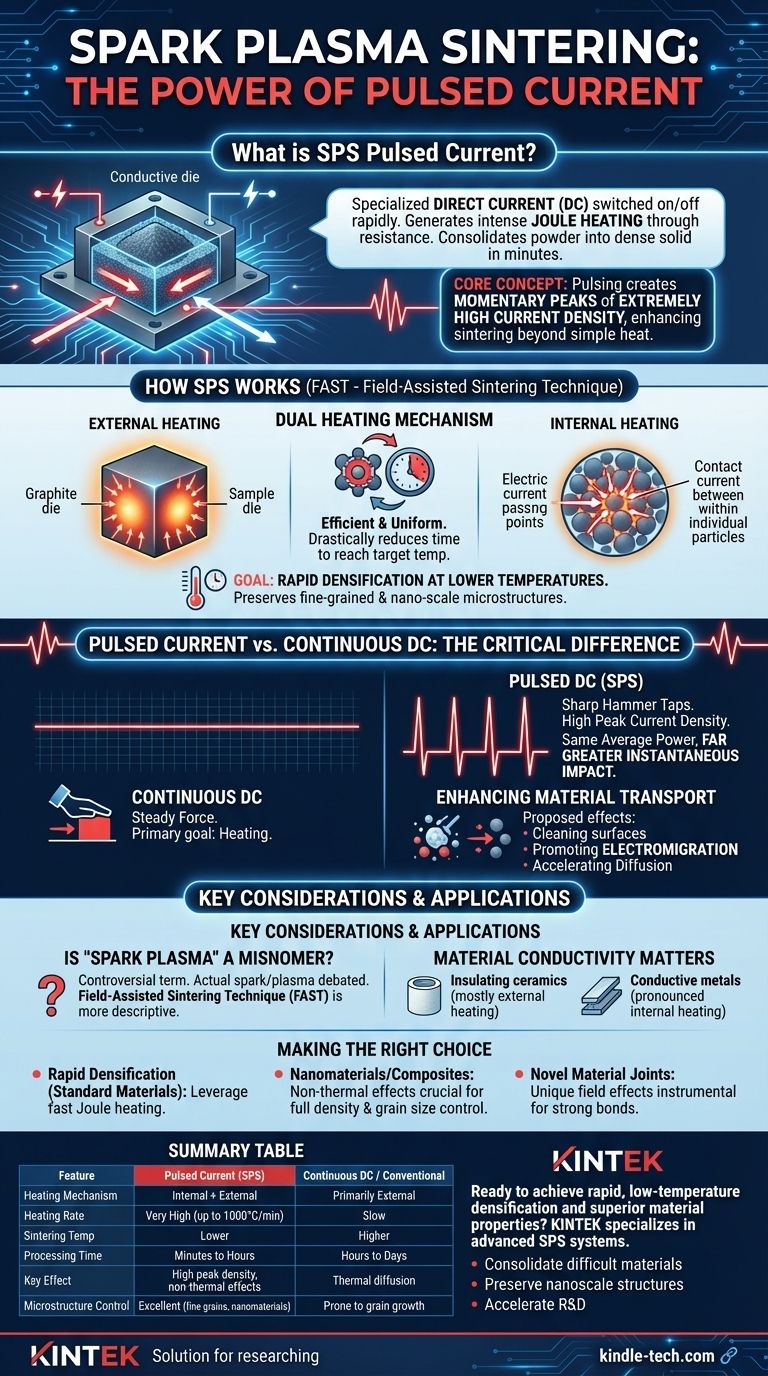

In sintesi, la corrente pulsata nella Sinterizzazione al Plasma a Scintilla (SPS) è una forma specializzata di corrente continua (DC) che viene accesa e spenta in cicli estremamente rapidi. Questa corrente viene fatta passare attraverso uno stampo conduttivo (tipicamente grafite) e il materiale in lavorazione, generando calore intenso e rapido attraverso la resistenza elettrica (riscaldamento Joule). Questo metodo consente il consolidamento delle polveri in un solido denso in una frazione del tempo richiesto dai forni convenzionali.

Il concetto centrale da cogliere è che la pulsazione della corrente non riguarda solo il riscaldamento. Consente picchi momentanei di densità di corrente estremamente elevata, superando di gran lunga ciò che una corrente continua potrebbe fornire per la stessa potenza media. Questi picchi intensi possono creare effetti fisici aggiuntivi che migliorano la sinterizzazione oltre quanto possibile con il semplice calore.

Come funziona la Sinterizzazione al Plasma a Scintilla

La Sinterizzazione al Plasma a Scintilla, più ampiamente conosciuta come Tecnica di Sinterizzazione Assistita da Campo (FAST), è un processo rivoluzionario di metallurgia delle polveri. Sfrutta una corrente elettrica per ottenere la densificazione, discostandosi significativamente dai metodi tradizionali basati su forno.

Il ruolo della corrente elettrica

Il principio fondamentale è il riscaldamento Joule. Una corrente elettrica viene fatta passare attraverso l'intera configurazione di sinterizzazione, inclusi lo stampo conduttivo e, se il campione stesso è conduttivo, le particelle di polvere. La resistenza elettrica intrinseca di questi componenti li fa riscaldare molto rapidamente.

Il meccanismo di riscaldamento duale

Questo processo crea un ambiente di riscaldamento unico. Il campione viene riscaldato esternamente dallo stampo di grafite caldo e internamente mentre la corrente passa attraverso i punti di contatto tra le particelle di polvere. Questo riscaldamento a doppia modalità è incredibilmente efficiente e uniforme, riducendo drasticamente il tempo necessario per raggiungere la temperatura di sinterizzazione target.

L'obiettivo: densificazione rapida a temperature inferiori

La combinazione di elevate velocità di riscaldamento (fino a 1000°C/min), pressione applicata ed effetti elettrici consente ai materiali di diventare densi a temperature di diverse centinaia di gradi inferiori rispetto alla sinterizzazione convenzionale. Questo aiuta a preservare microstrutture a grana fine o su scala nanometrica, portando a materiali con proprietà superiori.

Corrente pulsata vs. CC continua: la differenza critica

Mentre una corrente continua CC può raggiungere l'obiettivo primario del riscaldamento, l'uso di una corrente continua pulsata introduce un ulteriore livello di influenza sul materiale.

Definizione di corrente pulsata

Immagina un interruttore della luce che viene acceso e spento migliaia di volte al secondo. Una corrente pulsata funziona in modo simile, con distinti periodi di "on" e "off". Un modello comune, ad esempio, potrebbe essere 12 impulsi accesi, seguiti da 2 impulsi spenti.

La potenza del picco

Questo è il concetto più critico. Per fornire la stessa energia totale di una corrente continua CC, una corrente pulsata deve avere un'ampiezza significativamente maggiore durante la sua fase di "on".

Pensala come l'applicazione di una forza: una spinta costante (CC continua) può essere eguagliata in energia totale da una serie di colpi di martello (CC pulsata). Mentre la forza media è la stessa, l'impatto istantaneo del martello è molto maggiore. Si ritiene che questa elevata densità di corrente di picco sia responsabile di ulteriori effetti benefici.

Migliorare il trasporto di materiale

Questi picchi di corrente momentanei e ad alta densità si ritiene che migliorino il processo di sinterizzazione in modi che vanno oltre il semplice riscaldamento. Gli effetti proposti includono la pulizia dei contaminanti dalle superfici delle particelle e la promozione dell'elettromigrazione, un fenomeno in cui gli atomi sono spinti a muoversi dal flusso di elettroni. Questo può accelerare la diffusione e la formazione di colli tra le particelle, portando a una densificazione più rapida e completa.

Comprendere le considerazioni chiave

Sebbene potenti, i meccanismi dell'SPS sono complessi ed è importante affrontare l'argomento con una comprensione sfumata.

"Plasma a scintilla" è un termine improprio?

Il termine "Sinterizzazione al Plasma a Scintilla" è alquanto controverso. L'effettiva generazione di una scintilla o plasma sostenuto tra le particelle è fortemente dibattuta all'interno della comunità scientifica. Molti esperti preferiscono il termine più descrittivo Tecnica di Sinterizzazione Assistita da Campo (FAST), poiché riflette accuratamente il ruolo universalmente accettato del campo elettrico e della corrente applicati.

La conduttività del materiale è importante

L'efficienza del riscaldamento interno dipende fortemente dalla conduttività elettrica della polvere. Per le ceramiche elettricamente isolanti, il riscaldamento è quasi interamente esterno, fornito dallo stampo di grafite caldo. Per i metalli conduttivi e alcune ceramiche, l'effetto di riscaldamento interno è molto più pronunciato.

Un campo di ricerca complesso e attivo

La fisica precisa dietro gli effetti di sinterizzazione migliorati delle correnti pulsate è incredibilmente complessa e rimane un'area di ricerca attiva. Sebbene i risultati — densificazione più rapida a temperature inferiori — siano innegabili, il contributo esatto di ogni fenomeno proposto è ancora in fase di mappatura completa.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo della corrente pulsata ti aiuta a sfruttare appieno il potenziale della tecnica SPS/FAST per la tua specifica applicazione.

- Se il tuo obiettivo principale è la densificazione rapida di materiali standard: Riconosci che il vantaggio principale dell'SPS è il suo rapido riscaldamento Joule, che riduce drasticamente i tempi di lavorazione rispetto a un forno convenzionale.

- Se stai lavorando con nanomateriali o compositi difficili da sinterizzare: Gli effetti non termici attribuiti alla corrente pulsata ad alta densità possono essere cruciali per raggiungere la piena densità prevenendo la crescita del grano.

- Se stai sviluppando giunti di materiali innovativi (ad esempio, ceramica-metallo): Gli effetti unici del campo elettrico all'interfaccia possono essere strumentali nella formazione di legami forti e puliti che sono difficili da ottenere altrimenti.

In definitiva, comprendere la corrente pulsata ti permette di trattare l'SPS non solo come un forno più veloce, ma come uno strumento sofisticato per ingegnerizzare attivamente la microstruttura di un materiale utilizzando un campo elettrico.

Tabella riassuntiva:

| Caratteristica | Corrente Pulsata in SPS | CC Continua / Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento Joule interno + riscaldamento esterno dello stampo | Principalmente irraggiamento/convezione esterno |

| Velocità di Riscaldamento | Molto alta (fino a 1000°C/min) | Lenta |

| Temperatura di Sinterizzazione | Inferiore (di centinaia di gradi) | Superiore |

| Tempo di Processo | Da minuti a ore | Da ore a giorni |

| Effetto Chiave | L'alta densità di corrente di picco abilita effetti non termici (es. elettromigrazione) | Principalmente diffusione termica |

| Controllo della Microstruttura | Eccellente per preservare grani fini e nanomateriali | Soggetto a crescita del grano |

Pronto a ottenere una densificazione rapida a bassa temperatura e proprietà dei materiali superiori?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi i sistemi di Sinterizzazione al Plasma a Scintilla (SPS). Le nostre soluzioni sono progettate per ricercatori e ingegneri che lavorano con metalli, ceramiche, compositi e nanomateriali che necessitano di un controllo preciso sulla microstruttura.

Ti aiutiamo a:

- Consolidare materiali difficili da sinterizzare con maggiore efficienza.

- Preservare le strutture granulari su scala nanometrica sinterizzando a temperature più basse.

- Accelerare la tua R&S con tempi di elaborazione rapidi ineguagliabili dai forni convenzionali.

Sblocca il pieno potenziale della Sinterizzazione Assistita da Campo per il tuo laboratorio. Contatta KINTEK oggi per discutere la tua specifica applicazione e come la nostra tecnologia SPS può portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- In che modo la pressione influisce sulla sinterizzazione? Ottenere la massima densità e proprietà superiori

- Qual è il ruolo di un forno a pressatura a caldo sottovuoto nella preparazione di TiAl/Ti6Al4V? Padronanza del legame ad alta resistenza

- La sinterizzazione è uguale alla pressatura a caldo? Scopri le differenze chiave per ottenere migliori prestazioni dei materiali

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a facilitare l'alta densificazione delle leghe Al-30%Sc?

- Come l'ambiente ad alta pressione di un forno di pressatura a caldo sottovuoto migliora il composito Ti/Ti-Al? Miglioramento della resistenza del composito

- Come una fornace di sinterizzazione a pressa calda facilita la sintesi di compositi Ti/Al3Ti? Realizza una fabbricazione in situ di precisione

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa calda sottovuoto per leghe refrattarie? Migliorare le prestazioni del Nb-W

- Quali sono i vantaggi dell'utilizzo di un'attrezzatura per la pressatura a caldo sotto vuoto (VHP)? Raggiungere una densità e una struttura superiori nell'acciaio ODS