In breve, la sinterizzazione con idrogeno è un processo di produzione ad alta temperatura che utilizza un'atmosfera ricca di idrogeno per legare insieme materiali in polvere. A differenza della sinterizzazione all'aria o con gas inerti, l'idrogeno agisce attivamente come agente di pulizia chimica, riducendo gli ossidi superficiali e rimuovendo le impurità dai materiali. Ciò si traduce in parti con resistenza meccanica superiore, maggiore purezza e una finitura superficiale caratteristicamente brillante e pulita.

Lo scopo principale dell'utilizzo dell'idrogeno nella sinterizzazione è creare una potente atmosfera riducente. Questo ambiente rimuove chimicamente l'ossigeno dalle particelle metalliche, consentendo la formazione di legami metallici più forti e puliti di quanto sia possibile in atmosfere meno reattive.

Come l'idrogeno trasforma l'ambiente di sinterizzazione

Per comprendere il valore della sinterizzazione con idrogeno, è necessario prima comprendere il ruolo dell'atmosfera del forno. I gas che circondano le parti durante il riscaldamento determinano le reazioni chimiche che si verificheranno sulla superficie del materiale.

Creazione di un'atmosfera riducente

Un'atmosfera "riducente" è quella che rimuove attivamente l'ossigeno. L'idrogeno (H₂) è altamente reattivo, specialmente ad alte temperature, e cerca aggressivamente atomi di ossigeno con cui legarsi.

Questo è l'esatto opposto di un'atmosfera "ossidante" (come l'aria aperta), che aggiungerebbe uno strato di ossido al metallo caldo, impedendo alle particelle di legarsi efficacemente.

La reazione chimica di riduzione degli ossidi

Quasi tutte le polveri metalliche hanno un sottile strato di ossido metallico sulla loro superficie. Durante la sinterizzazione con idrogeno, il gas idrogeno reagisce con questi ossidi (ad esempio, ossido di ferro, ossido di cromo) per formare vapore acqueo (H₂O).

Questo vapore acqueo viene quindi scaricato in sicurezza dal forno, pulendo efficacemente le superfici delle singole particelle di polvere a livello microscopico.

Prevenzione di ulteriore ossidazione

Inondando la camera del forno con idrogeno ad alta purezza, praticamente tutto l'ossigeno ambiente viene spostato. Ciò garantisce che non possano formarsi nuovi ossidi sulle superfici metalliche durante il riscaldamento, preservando l'integrità del materiale durante l'intero processo.

I vantaggi tangibili della sinterizzazione con idrogeno

Questo processo di pulizia chimica si traduce direttamente in miglioramenti misurabili nel prodotto finale. I principali vantaggi sono direttamente collegati alla rimozione delle barriere di ossido tra le particelle di polvere.

Resistenza meccanica superiore

Eliminando gli strati di ossido, le particelle metalliche possono formare legami metallici diretti e robusti tra loro. Ciò si traduce in una parte finale più densa e meno porosa con una resistenza alla trazione, una durezza e una durabilità complessiva significativamente migliorate.

Purezza e pulizia migliorate

Oltre a ridurre gli ossidi, l'atmosfera reattiva di idrogeno può anche aiutare a rimuovere altri contaminanti, come la silice residua. Ciò porta a una lega finale di maggiore purezza, fondamentale per applicazioni ad alte prestazioni.

Una finitura superficiale brillante e pulita

La caratteristica finitura "brillante" delle parti sinterizzate con idrogeno è una diretta conferma visiva dell'efficacia del processo. Questa brillantezza è l'aspetto della superficie metallica pura, completamente priva degli strati di ossido opacizzanti che si formerebbero in altre atmosfere.

Materiali e applicazioni comuni

La sinterizzazione con idrogeno è essenziale per i materiali in cui le prestazioni e la purezza non sono negoziabili.

Acciai inossidabili

Questa è un'applicazione molto comune. L'idrogeno è cruciale per ridurre i tenaci ossidi di cromo sulla superficie delle polveri di acciaio inossidabile, il che è essenziale per ottenere un corretto legame e mantenere la resistenza alla corrosione del materiale.

Leghe ad alte prestazioni

Materiali come il carburo di tungsteno e altre leghe avanzate sono utilizzati in applicazioni esigenti come utensili da taglio e componenti resistenti all'usura. Questi materiali richiedono l'ambiente ad alta purezza e privo di ossigeno che solo l'idrogeno o un alto vuoto possono fornire per raggiungere il loro massimo potenziale prestazionale.

Compositi ceramico-metallici specializzati

Alcuni materiali avanzati, noti come cermet, fondono le proprietà di ceramiche e metalli. La sinterizzazione con idrogeno è spesso utilizzata per facilitare il complesso legame richiesto per creare queste parti specializzate con caratteristiche fisiche uniche.

Comprendere i compromessi e le considerazioni

Sebbene potente, la sinterizzazione con idrogeno non è la soluzione universale. Un consulente tecnico di fiducia deve evidenziare i significativi compromessi operativi.

Sicurezza e attrezzature

Il gas idrogeno è altamente infiammabile e richiede forni specializzati, rigorosi protocolli di sicurezza e sistemi di monitoraggio avanzati per essere maneggiato in sicurezza. Ciò rappresenta un investimento significativo sia in attrezzature che in formazione.

Costo operativo

Il gas idrogeno ad alta purezza e le attrezzature specializzate necessarie per gestirlo sono in genere più costosi di alternative come le atmosfere a base di azoto o la sinterizzazione sotto vuoto.

Compatibilità dei materiali

Una considerazione critica è la fragilità da idrogeno. In alcuni metalli, in particolare alcuni acciai e leghe di titanio, gli atomi di idrogeno possono diffondersi nella struttura del materiale, causando una grave perdita di duttilità e rendendo la parte fragile. Questo rischio deve essere attentamente valutato per la specifica lega in lavorazione.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera di sinterizzazione ideale è determinata interamente dal tuo materiale, budget e requisiti di prestazione.

- Se il tuo obiettivo principale è la massima resistenza, densità e purezza per leghe reattive: La sinterizzazione con idrogeno è spesso la scelta tecnica superiore per materiali come l'acciaio inossidabile e il carburo di tungsteno.

- Se il tuo obiettivo principale è l'efficacia dei costi per metalli meno reattivi: Un'atmosfera inerte di azoto o un forno a vuoto possono spesso fornire una qualità sufficiente con costi inferiori e meno complessità di sicurezza.

- Se stai lavorando con materiali suscettibili alla fragilità da idrogeno: Devi dare priorità alle atmosfere sotto vuoto o con gas inerte per preservare le proprietà meccaniche essenziali del materiale.

In definitiva, la scelta della corretta atmosfera del forno è una decisione critica che controlla direttamente la qualità e le prestazioni dei tuoi componenti sinterizzati finali.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Legame ad alta temperatura di materiali in polvere in un'atmosfera ricca di idrogeno. |

| Vantaggio principale | Crea un ambiente riducente che rimuove gli ossidi superficiali e le impurità. |

| Risultati chiave | Resistenza meccanica superiore, maggiore purezza, finitura superficiale brillante. |

| Materiali ideali | Acciai inossidabili, carburo di tungsteno, leghe ad alte prestazioni. |

| Considerazione principale | Costo operativo e requisiti di sicurezza più elevati; rischio di fragilità da idrogeno in alcune leghe. |

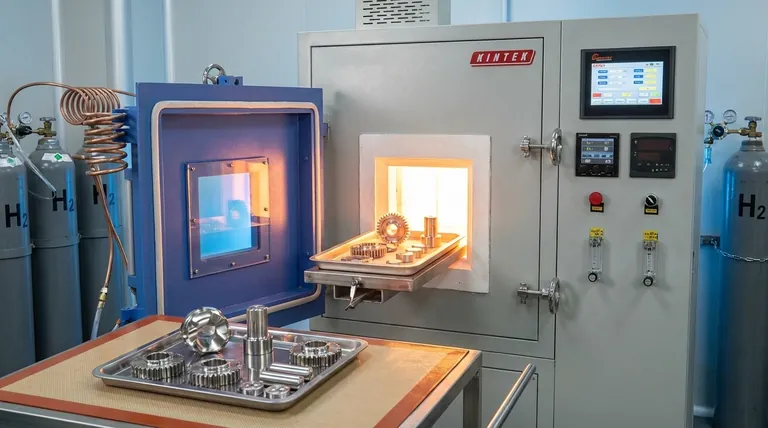

Devi ottimizzare il tuo processo di sinterizzazione per la massima resistenza e purezza? KINTEK è specializzata in soluzioni avanzate di trattamento termico per applicazioni di laboratorio e industriali. La nostra esperienza nelle atmosfere dei forni, inclusa la sinterizzazione con idrogeno, può aiutarti a raggiungere le proprietà dei materiali superiori che i tuoi componenti ad alte prestazioni richiedono. Contatta i nostri esperti oggi per discutere i tuoi obiettivi specifici di materiale e progetto!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quale tipo di forno può essere utilizzato ad alta temperatura? Scegli lo strumento giusto per il tuo processo

- Cos'è lo studio della pirolisi della biomassa? Trasformare i rifiuti in preziosi biochar, bio-olio e syngas

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali sono le emissioni della pirolisi dei rifiuti? Una guida alla trasformazione più pulita dei rifiuti

- Quali sono i due scopi della cementazione (case hardening)? Ottenere una resistenza superiore all'usura e agli urti

- Perché viene utilizzato un forno di essiccazione sotto vuoto per le fibre di carbonio? Proteggere l'integrità meccanica e prevenire l'ossidazione superficiale

- Quali sono gli scopi principali del trattamento termico? Migliorare le proprietà dei materiali per prestazioni ottimali

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione sotto vuoto per il titanio? Guida esperta al giunto per diffusione