Nella scienza dei materiali e nella produzione, un forno di sinterizzazione è una camera di trattamento termico ad alta temperatura progettata per legare materiali in polvere in una massa solida e coerente. Questo avviene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, permettendo la diffusione atomica per fondere insieme le particelle, il che aumenta la resistenza e la densità del materiale. Questi forni sono strumenti essenziali in campi come la ceramica, la metallurgia e l'elettronica per la creazione di componenti ad alte prestazioni.

La funzione principale di un forno di sinterizzazione non è solo quella di applicare calore, ma di controllare con precisione l'ambiente, inclusi atmosfera, pressione e temperatura, per ottenere proprietà specifiche del materiale. Il forno "migliore" è semplicemente quello che fornisce i controlli esatti richiesti dal tuo materiale.

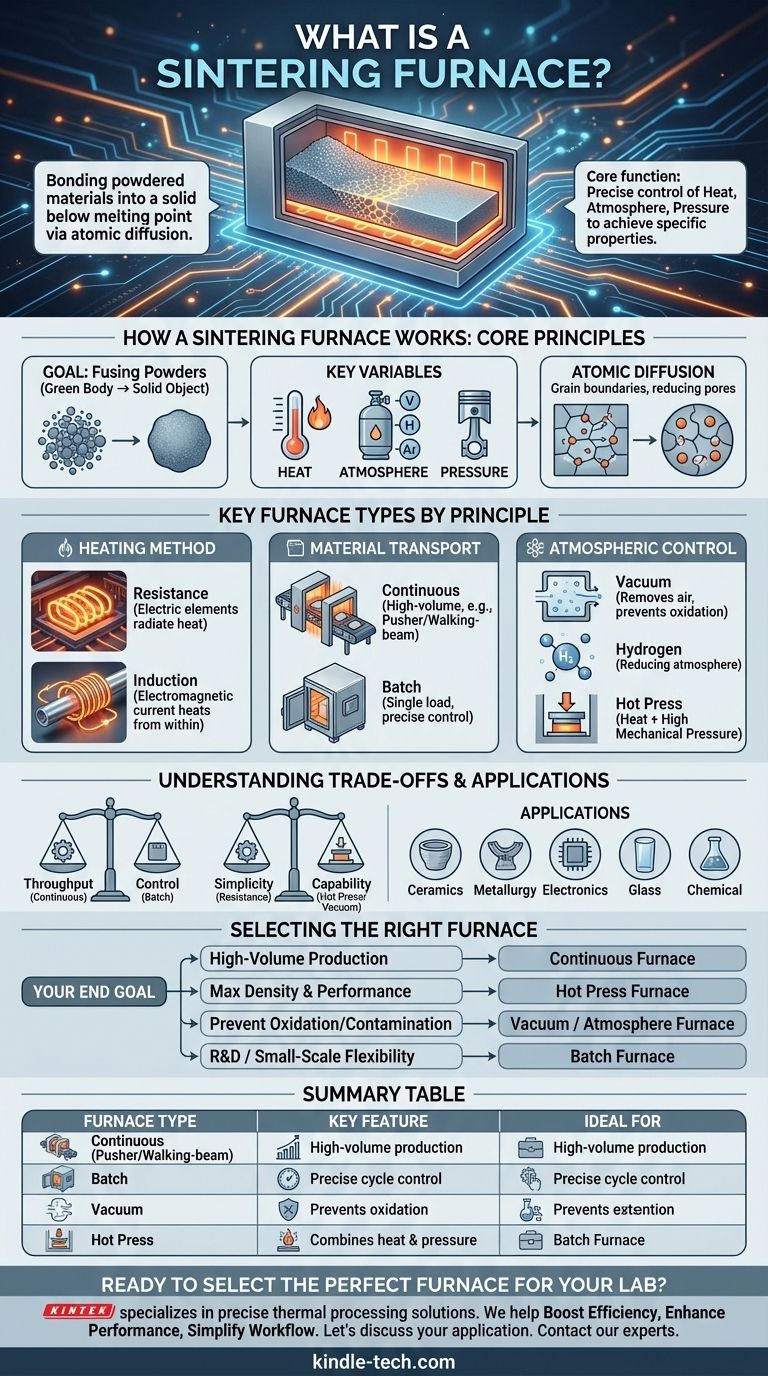

Come funziona un forno di sinterizzazione: i principi fondamentali

Un forno di sinterizzazione opera su alcune variabili fondamentali che determinano la qualità finale del prodotto. Comprendere questi principi è fondamentale per selezionare la tecnologia giusta per un'applicazione.

L'obiettivo: fondere le polveri in solidi

La sinterizzazione trasforma una raccolta di particelle poco compatte, nota come "corpo verde", in un oggetto denso e solido. L'elevato calore incoraggia gli atomi a muoversi attraverso i confini delle particelle, creando forti legami chimici e riducendo lo spazio poroso tra di esse.

Le variabili chiave: calore, atmosfera e pressione

Ogni processo di sinterizzazione è un attento equilibrio di tre fattori. Il calore fornisce l'energia per la diffusione atomica. L'atmosfera all'interno del forno — sia essa un vuoto, un gas inerte come l'argon, o un gas reattivo come l'idrogeno — previene reazioni chimiche indesiderate come l'ossidazione. In alcuni casi, viene applicata una pressione esterna per accelerare drasticamente la densificazione.

Tipi principali di forni per principio di funzionamento

I forni di sinterizzazione sono meglio classificati in base a come generano calore, a come spostano il materiale attraverso il forno e a come controllano l'ambiente di lavorazione.

Metodo di riscaldamento: Resistenza vs. Induzione

La distinzione più comune è il metodo di generazione del calore.

I forni a resistenza utilizzano elementi riscaldanti elettrici per convertire l'energia elettrica in calore, che poi irradia al materiale. Questo è un approccio comune e versatile.

I forni a induzione utilizzano l'induzione elettromagnetica. Una potente corrente alternata crea un campo magnetico che induce una corrente elettrica direttamente all'interno del materiale metallico o conduttivo, facendolo riscaldare dall'interno verso l'esterno.

Trasporto del materiale: Continuo vs. Batch

I forni sono anche definiti dal loro flusso di produzione.

I forni continui sono progettati per la produzione ad alto volume. I forni a spinta spostano i materiali attraverso le zone di calore su una serie di vassoi o "barche" in un treno continuo. I forni a trave mobile utilizzano un meccanismo più complesso che solleva, avanza e abbassa il materiale, il che può ridurre l'attrito e lo stress del pezzo.

I forni a batch, come molti modelli a vuoto o a pressa a caldo, elaborano un singolo carico alla volta. Questo metodo offre un controllo preciso sull'intero ciclo ed è ideale per la ricerca, la produzione su piccola scala o materiali che richiedono profili di riscaldamento e raffreddamento complessi.

Controllo atmosferico: Forni di processo specializzati

Molti materiali avanzati richiedono ambienti altamente controllati per ottenere le proprietà desiderate.

Un forno di sinterizzazione sottovuoto rimuove l'aria dalla camera per creare un vuoto. Questo è fondamentale per prevenire l'ossidazione e la contaminazione, portando a una maggiore purezza e migliori prestazioni nei materiali reattivi.

Un forno di sinterizzazione a idrogeno viene utilizzato per materiali che richiedono un'atmosfera riducente, spesso per la sinterizzazione o la ricottura di metalli e leghe specifici.

Un forno di sinterizzazione a pressa a caldo combina alta temperatura con alta pressione meccanica in un vuoto. Questa doppia azione accelera drasticamente il processo di densificazione, rendendo possibile creare materiali quasi densi al 100% con strutture a grana eccezionalmente fine.

Comprendere i compromessi

La scelta di un forno di sinterizzazione comporta un equilibrio tra capacità, complessità operativa e costi. Nessun singolo design è universalmente superiore.

Lavorazione continua vs. a batch

I forni continui, come i modelli a spinta e a trave mobile, offrono un'eccellente produttività per la produzione di massa ma sono meno flessibili. I forni a batch offrono un controllo e una versatilità superiori per processi complessi o più tipi di prodotto, ma hanno una produzione inferiore.

Semplicità vs. Capacità

Un forno a resistenza di base è relativamente semplice ed economico. Al contrario, una pressa a caldo o un forno a vuoto altamente controllato è un sistema molto più complesso e costoso, giustificato solo quando le proprietà del materiale lo richiedono assolutamente.

Scala di produzione

I forni sono disponibili in una gamma di dimensioni, dalle piccole unità da laboratorio ai grandi modelli industriali in grado di elaborare centinaia di unità per ciclo. La scelta dipende interamente dalla domanda di produzione e dallo spazio disponibile.

Dove vengono utilizzati i forni di sinterizzazione?

Le applicazioni per la sinterizzazione sono vaste e attraversano numerosi settori ad alta tecnologia.

Questi forni sono fondamentali in ceramica, metallurgia, elettronica, produzione di vetro e nell'industria chimica. Sono utilizzati per la tostatura di polveri, esperimenti ad alta temperatura, la creazione di materiali refrattari e la produzione di componenti specializzati per macchinari ed edifici.

Selezione del forno giusto per la tua applicazione

La tua scelta finale dipende dal tuo obiettivo. Il materiale con cui stai lavorando e le proprietà che devi ottenere determineranno la tecnologia richiesta.

- Se il tuo obiettivo principale è la produzione ad alto volume di un pezzo coerente: Un forno continuo a spinta o a trave mobile fornisce la produttività necessaria.

- Se il tuo obiettivo principale è ottenere la massima densità e prestazioni del materiale: Un forno di sinterizzazione a pressa a caldo è la scelta definitiva grazie all'aggiunta di alta pressione.

- Se il tuo obiettivo principale è prevenire l'ossidazione o la contaminazione in materiali sensibili: Un forno a vuoto o ad atmosfera controllata (es. idrogeno) è imprescindibile.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o lavori personalizzati su piccola scala: Un forno a batch versatile offre la migliore flessibilità per sperimentare con diversi materiali e cicli di processo.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare un forno che funzioni come uno strumento preciso per la tua specifica sfida di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Continuo (a Spinta/a Trave Mobile) | Produzione ad alto volume | Produzione di massa di parti consistenti |

| Batch | Controllo preciso del ciclo | R&S, produzione su piccola scala, materiali complessi |

| Sottovuoto | Previene ossidazione/contaminazione | Materiali sensibili e ad alta purezza |

| Pressa a Caldo | Combina calore e alta pressione | Massima densità e strutture a grana fine |

Pronto a Selezionare il Forno di Sinterizzazione Perfetto per il Tuo Laboratorio?

Scegliere il forno giusto è fondamentale per raggiungere le proprietà dei materiali e gli obiettivi di produzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le precise soluzioni di trattamento termico di cui il tuo laboratorio ha bisogno.

Possiamo aiutarti a:

- Aumentare l'efficienza: Trova il forno ideale per la tua scala di produzione, dalla R&S alla produzione ad alto volume.

- Migliorare le prestazioni dei materiali: Sfrutta atmosfere controllate (vuoto, idrogeno) e pressione per risultati superiori.

- Semplificare il tuo flusso di lavoro: Ottieni una guida esperta sulla migliore tecnologia per ceramica, metallurgia ed elettronica.

Discutiamo della tua applicazione specifica. Contatta i nostri esperti oggi stesso per trovare il forno di sinterizzazione che guiderà il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale