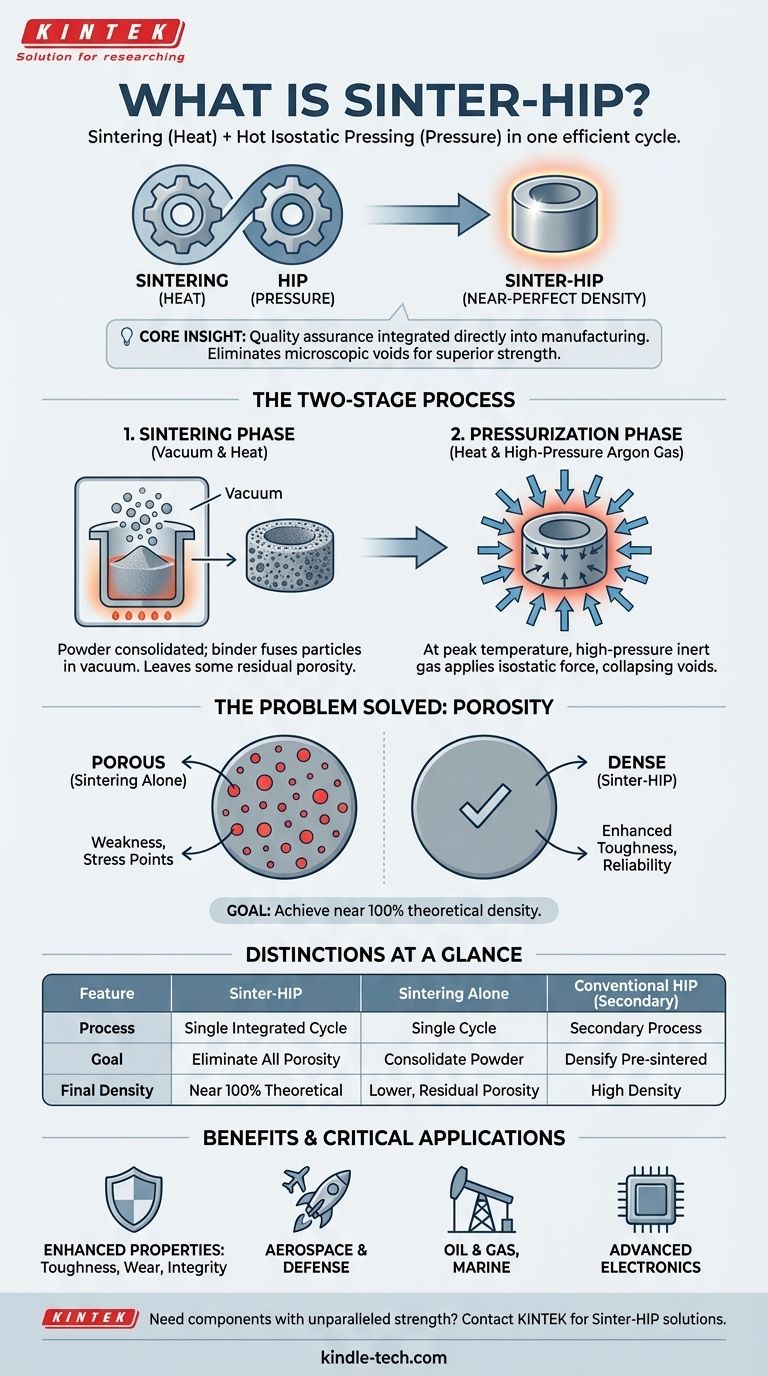

Al suo centro, il Sinter-HIP è un processo di produzione ad alte prestazioni che combina la sinterizzazione (calore) e la pressatura isostatica a caldo (pressione) in un unico ciclo efficiente. È progettato per consolidare materiali in polvere, come il carburo cementato o le ceramiche, in un componente solido con porosità interna praticamente nulla. Ciò si traduce in un prodotto finale il più vicino possibile alla sua piena densità teorica, migliorando drasticamente le sue proprietà meccaniche.

L'intuizione cruciale è che il sinter-HIP non è solo un metodo per formare un pezzo; è un processo di garanzia della qualità integrato direttamente nella produzione. Applicando gas ad alta pressione uniforme alla temperatura di picco, elimina attivamente i vuoti microscopici che compromettono la resistenza e l'affidabilità dei componenti realizzati con la sola sinterizzazione.

Come il Sinter-HIP raggiunge una densità quasi perfetta

Il processo sinter-HIP è una sequenza attentamente orchestrata progettata per rimuovere la porosità in due fasi all'interno di un singolo ciclo di forno.

La fase di sinterizzazione

Innanzitutto, il componente, formato da un materiale in polvere, subisce la sinterizzazione sotto vuoto. Il pezzo viene riscaldato ad alta temperatura sotto vuoto, facendo sì che i metalli leganti all'interno della polvere si fondano e uniscano le particelle del materiale primario (come il carburo).

La fase di pressurizzazione

Alla fine della fase di sinterizzazione, mentre il componente è ancora alla temperatura di picco, il processo cambia. Il vuoto viene sostituito con un gas inerte ad alta pressione, tipicamente argon.

Il vantaggio isostatico

Questo gas esercita una pressione isostatica, il che significa che viene applicata uniformemente da tutte le direzioni. Questa pressione immensa e uniforme comprime efficacemente il componente, facendo sì che il legante fuso riempia eventuali vuoti microscopici rimanenti e collassi eventuali pori interni.

Il problema principale che il Sinter-HIP risolve: la porosità

Il nemico primario dei componenti ad alte prestazioni realizzati con metalli in polvere è la porosità. Il Sinter-HIP è la soluzione definitiva a questo problema.

L'impatto dei vuoti interni

La porosità si riferisce ai minuscoli spazi vuoti o vuoti lasciati tra le particelle in un materiale dopo che è stato compattato e sinterizzato. Questi vuoti agiscono come concentratori di stress e siti di inizio di cricche.

Anche una piccola quantità di porosità residua può degradare gravemente la tenacità, la resistenza e la resistenza alla corrosione di un componente. Per applicazioni critiche, tali vuoti sono punti di fallimento inaccettabili.

L'obiettivo della piena densità

L'obiettivo del sinter-HIP è ottenere un componente il più vicino possibile al 100% della sua densità teorica. Ciò significa creare un materiale solido e omogeneo senza difetti interni, garantendo che le sue proprietà siano prevedibili e affidabili.

Comprendere i compromessi e le distinzioni

Il Sinter-HIP è una tecnologia specifica con chiari vantaggi, ma è importante distinguerla dai processi correlati.

Sinter-HIP vs. HIP convenzionale

La pressatura isostatica a caldo (HIP) convenzionale è spesso un processo secondario separato eseguito su un pezzo già sinterizzato in una macchina diversa. Il Sinter-HIP integra entrambi i passaggi in un unico ciclo, rendendolo più efficiente.

Inoltre, il sinter-HIP opera tipicamente a pressioni di gas inferiori rispetto a un ciclo HIP autonomo, migliorando ulteriormente l'efficienza e l'impatto ambientale.

Sinter-HIP vs. Sinterizzazione da sola

La sinterizzazione sotto vuoto standard può consolidare efficacemente un pezzo, ma spesso lascia una piccola quantità di porosità residua. L'aggiunta della fase di pressione isostatica nel sinter-HIP è ciò che elimina questi vuoti finali, sbloccando il massimo potenziale di prestazione del materiale.

Principali vantaggi e applicazioni

L'eliminazione della porosità si traduce direttamente in componenti superiori utilizzati nelle industrie più esigenti del mondo.

Proprietà del materiale migliorate

I componenti che sono stati sottoposti al processo sinter-HIP mostrano una tenacità, una resistenza all'usura e un'integrità strutturale complessiva significativamente migliorate. Ciò porta a una maggiore durata e a una maggiore affidabilità in condizioni estreme.

Industrie critiche

Grazie alla sua capacità di produrre parti altamente affidabili, il sinter-HIP è essenziale in settori in cui il guasto dei componenti non è un'opzione. Questi includono aerospaziale, difesa, petrolio e gas, marittimo ed elettronica avanzata.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di consolidamento termico dipende interamente dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: Il Sinter-HIP è la scelta definitiva per i componenti critici in cui i difetti interni devono essere eliminati per garantire sicurezza e longevità.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti non critiche: La sinterizzazione sotto vuoto standard può essere sufficiente se l'applicazione può tollerare una piccola quantità di porosità residua.

- Se stai consolidando parti ceramiche o riparando difetti di fusione: Un processo HIP autonomo e convenzionale è spesso la tecnologia più appropriata per queste applicazioni specifiche.

In definitiva, scegliere il sinter-HIP è un investimento nell'integrità del materiale, garantendo che i tuoi componenti funzionino in modo prevedibile e affidabile nelle condizioni più impegnative.

Tabella riassuntiva:

| Caratteristica | Sinter-HIP | Sinterizzazione standard | HIP convenzionale |

|---|---|---|---|

| Processo | Ciclo singolo, integrato | Ciclo di sinterizzazione singolo | Processo secondario, post-sinterizzazione |

| Obiettivo primario | Eliminare tutta la porosità interna | Consolidare la polvere in un pezzo solido | Densificare parti pre-sinterizzate o fusioni |

| Densità finale | Quasi il 100% della densità teorica | Inferiore, con porosità residua | Alta densità |

| Vantaggio chiave | Massime prestazioni e affidabilità | Efficienza dei costi per parti non critiche | Efficace per applicazioni specifiche come le ceramiche |

Hai bisogno di componenti con resistenza e affidabilità senza pari?

KINTEK è specializzata in soluzioni avanzate di elaborazione termica. La nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a integrare la tecnologia Sinter-HIP per produrre componenti critici con densità quasi perfetta per i settori aerospaziale, della difesa ed energetico.

Contatta i nostri esperti oggi per discutere come il Sinter-HIP può migliorare le prestazioni dei tuoi materiali e la longevità dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori