In sintesi, il plasma a microonde è utilizzato principalmente per la lavorazione di materiali ad alta purezza. Le sue applicazioni più significative riguardano la crescita di diamanti sintetici, la fabbricazione di chip semiconduttori avanzati e l'esecuzione di analisi chimiche estremamente sensibili. La capacità della tecnologia di creare un ambiente denso e altamente reattivo senza elettrodi — che possono essere una fonte significativa di contaminazione — lo rende lo strumento ideale per processi in cui precisione e purezza sono irrinunciabili.

Il valore fondamentale del plasma a microonde risiede nella sua capacità unica di generare un plasma pulito e altamente concentrato. Ciò lo rende la scelta superiore per applicazioni high-tech che non possono tollerare la contaminazione o la mancanza di controllo intrinseche in altri metodi di generazione del plasma.

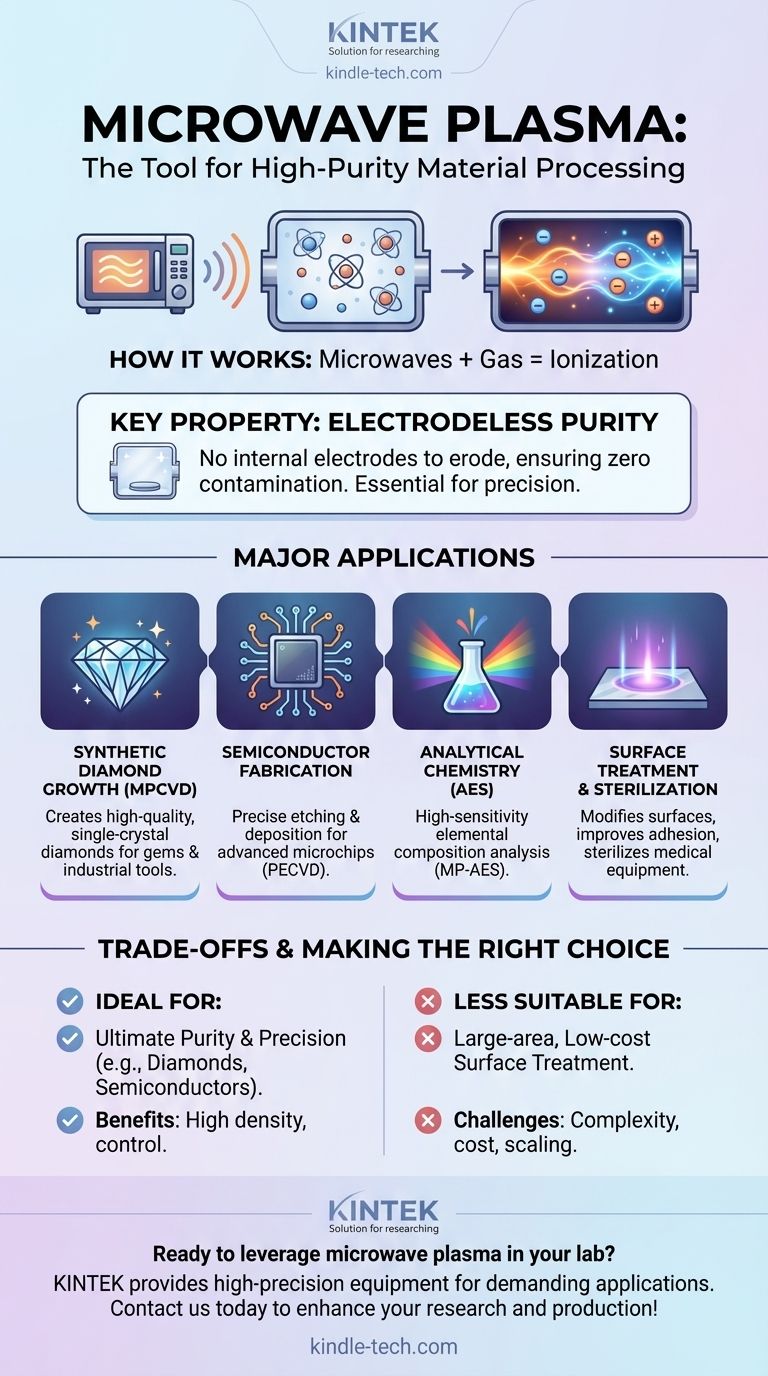

Cosa rende il plasma a microonde uno strumento unico?

Per comprendere le sue applicazioni, devi prima capire in cosa il plasma a microonde differisce dalle altre tecniche di generazione del plasma. Non si tratta solo di creare un gas incandescente; si tratta della qualità e delle caratteristiche di quel gas.

Come funziona: Microonde e gas

Il processo è fondamentalmente semplice. Un potente generatore a microonde, che opera a una frequenza specifica (spesso 2,45 GHz, la stessa di un forno a microonde da cucina), dirige l'energia attraverso una guida d'onda in una camera sigillata contenente un gas a bassa pressione.

Questa energia a microonde focalizzata agita gli elettroni liberi all'interno del gas. Questi elettroni oscillano rapidamente, collidendo con gli atomi di gas neutri e liberando altri elettroni. Questa reazione a catena, chiamata ionizzazione, trasforma rapidamente il gas in un plasma: uno stato della materia altamente energizzato composto da ioni, elettroni e particelle neutre reattive.

Proprietà chiave: Purezza senza pari

Il vantaggio più critico del plasma a microonde è che è privo di elettrodi.

Altri metodi comuni, come il plasma a Corrente Continua (CC) o a Radio Frequenza (RF), richiedono spesso il posizionamento di elettrodi all'interno della camera di processo. Nel tempo, questi elettrodi possono erodersi o "sputtering", rilasciando particelle metalliche che contaminano il processo e il prodotto finale.

Poiché l'energia a microonde viene accoppiata nella camera dall'esterno, non ci sono parti interne che si degradano. Ciò lo rende essenziale per applicazioni come la produzione di semiconduttori, dove una singola particella microscopica può rovinare un lotto multimilionario di microchip.

Proprietà chiave: Alta densità ed efficienza

I sistemi a plasma a microonde sono altamente efficienti nel trasferire energia al gas, risultando in un plasma ad alta densità.

Ciò significa che c'è una concentrazione molto elevata di ioni e specie reattive in un dato volume. Per i processi industriali, una maggiore densità si traduce direttamente in velocità di lavorazione più rapide, sia che si tratti di depositare un film sottile, incidere un wafer di silicio o far crescere un cristallo di diamante.

Dove viene utilizzato il plasma a microonde?

Le proprietà uniche di purezza e densità rendono il plasma a microonde la soluzione preferita in diversi settori avanzati.

Crescita di diamanti sintetici (MPCVD)

Questa è probabilmente l'applicazione più importante della tecnologia. In un processo chiamato Deposizione Chimica da Vapore con Plasma a Microonde (MPCVD), una miscela di gas come il metano viene introdotta in un plasma di idrogeno.

Il plasma scompone efficientemente le molecole di metano in radicali di carbonio. Questi radicali si depositano quindi su un piccolo cristallo seme di diamante, costruendo meticolosamente uno strato di diamante monocristallino di alta qualità strato dopo strato. Questo metodo viene utilizzato per creare di tutto, dai diamanti di grado industriale per utensili da taglio e ottica ai diamanti impeccabili di qualità gemma per la gioielleria.

Fabbricazione di semiconduttori

Nell'industria della microelettronica, il plasma a microonde viene utilizzato per due fasi critiche: incisione (etching) e deposizione.

Per l'incisione, le specie reattive nel plasma vengono utilizzate per rimuovere con precisione il materiale da un wafer di silicio, scolpendo gli intricati schemi dei circuiti di un moderno processore. Per la deposizione, viene utilizzato per aggiungere strati ultrasottili di materiali isolanti o conduttivi con eccezionale uniformità e purezza, un processo noto come Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD).

Chimica Analitica (AES)

In una tecnica chiamata Spettrometria di Emissione Atomica con Plasma a Microonde (MP-AES), un piccolo campione viene introdotto nel plasma. L'intensa energia atomizza il campione ed eccita i suoi atomi, facendogli emettere luce a lunghezze d'onda uniche.

Analizzando questa luce, gli scienziati possono determinare la composizione elementare precisa del campione con incredibile sensibilità. Poiché può funzionare con azoto estratto dall'aria anziché con gas costosi come l'argon, è anche uno strumento analitico più economico.

Trattamento superficiale e sterilizzazione

Il plasma reattivo può essere utilizzato per modificare la superficie di un materiale, un processo noto come attivazione superficiale. Ciò può migliorare l'adesione della vernice, alterare la bagnabilità di un materiale o indurirne la superficie.

Inoltre, le stesse specie reattive possono distruggere efficacemente i microbi, rendendo il plasma a microonde uno strumento prezioso per sterilizzare apparecchiature mediche sensibili al calore senza gli effetti dannosi delle alte temperature.

Comprendere i compromessi

Nonostante i suoi vantaggi, il plasma a microonde non è una soluzione universale. Presenta limitazioni specifiche che rendono altri metodi più adatti a determinati compiti.

Complessità e costo

I sistemi a plasma a microonde sono tecnicamente complessi. Richiedono un generatore a microonde, guide d'onda, un sistema di adattamento di impedenza e una camera al plasma attentamente progettata. Ciò li rende significativamente più costosi da costruire e mantenere rispetto ai più semplici sistemi a plasma CC o ad alcuni sistemi RF.

Scalabilità per grandi aree

Creare un plasma ad alta densità perfettamente uniforme su un'area molto vasta è una sfida ingegneristica. Sebbene eccellente per la lavorazione di wafer di silicio o la crescita di singoli diamanti, può essere meno pratico per applicazioni che richiedono il trattamento di superfici massive e continue, come il rivestimento di grandi rotoli di pellicola di plastica. Altre tecnologie sono spesso più adatte a tali compiti su larga scala.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia al plasma dipende interamente dai requisiti dell'applicazione.

- Se il tuo obiettivo principale è la massima purezza e precisione (come diamanti monocristallini o semiconduttori avanzati): Il plasma a microonde è la scelta superiore grazie alla sua natura priva di elettrodi e all'elevata densità di emissione.

- Se il tuo obiettivo principale è il trattamento superficiale economicamente vantaggioso su un'area molto vasta: Altre tecnologie come il plasma a pressione atmosferica o i sistemi RF ad ampia area sono probabilmente più adatte.

- Se il tuo obiettivo principale è l'analisi elementare sensibile e a basso costo: MP-AES offre un'alternativa potente ed economica alle tecniche analitiche tradizionali.

In definitiva, il plasma a microonde eccelle nelle applicazioni più esigenti in cui il controllo, la densità e una purezza senza pari giustificano la sua complessità e il suo costo.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Caso d'uso comune |

|---|---|---|

| Crescita di diamanti sintetici (MPCVD) | Purezza senza elettrodi | Diamanti di qualità gemma e industriali |

| Fabbricazione di semiconduttori | Elaborazione senza contaminazione | Incisione e deposizione di microchip |

| Analisi chimica (MP-AES) | Alta sensibilità ed efficienza dei costi | Analisi della composizione elementare |

| Trattamento superficiale e sterilizzazione | Modifica efficace della superficie | Sterilizzazione di apparecchiature mediche |

Pronto a sfruttare la potenza del plasma a microonde nel tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio ad alta precisione per applicazioni esigenti come la fabbricazione di semiconduttori, la sintesi di diamanti e la lavorazione di materiali avanzati. La nostra esperienza assicura che tu ottenga gli strumenti giusti per ottenere una purezza ed efficienza senza pari nel tuo lavoro.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e i tuoi processi produttivi!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali