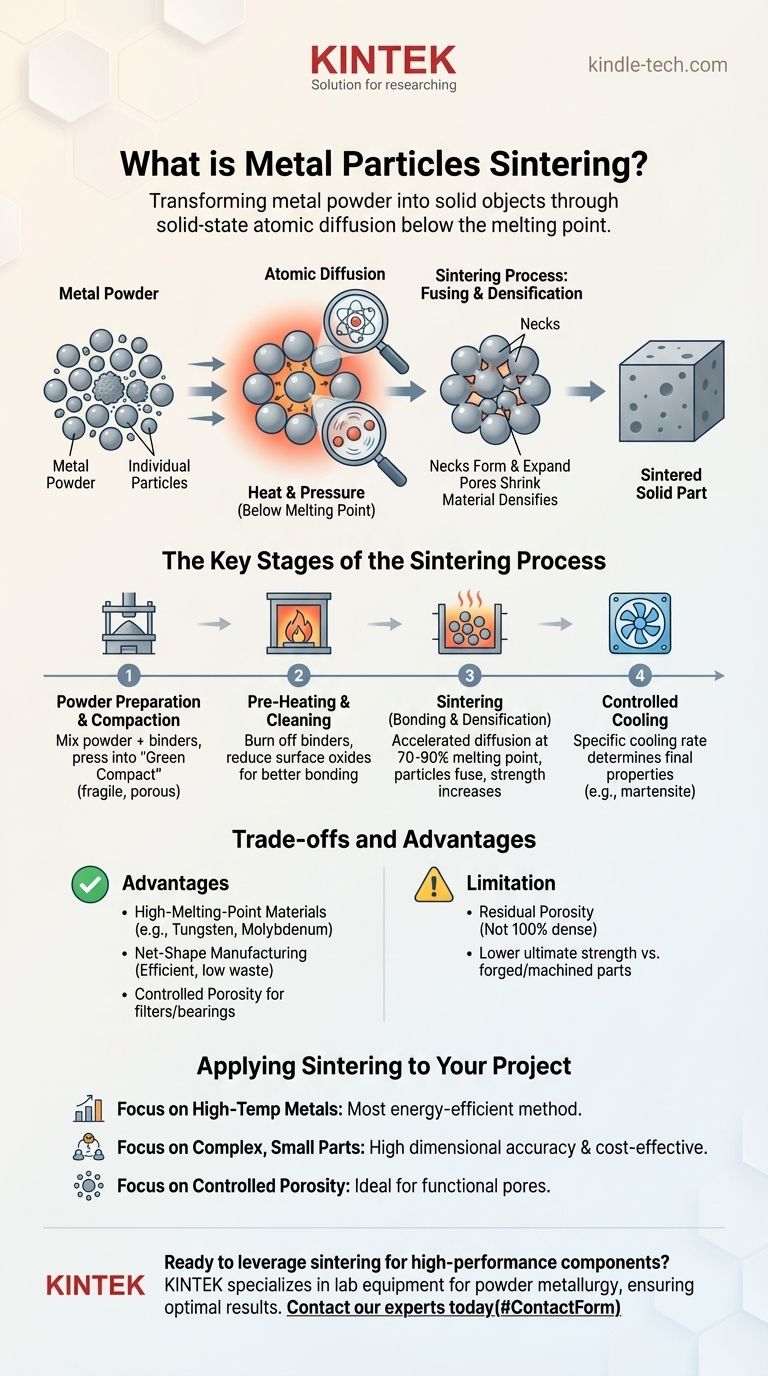

In sostanza, la sinterizzazione delle particelle metalliche è un processo di produzione che trasforma la polvere metallica in un oggetto solido e denso utilizzando calore e pressione. Fondamentalmente, ciò si ottiene a una temperatura inferiore al punto di fusione del materiale, facendo sì che le singole particelle si fondano insieme senza mai diventare liquide.

La sinterizzazione riguarda fondamentalmente l'incoraggiamento della diffusione atomica allo stato solido. Applicando calore e pressione, si fornisce agli atomi metallici l'energia per muoversi attraverso i confini delle singole particelle di polvere, legandole in una massa singola e coesa e riducendo lo spazio vuoto tra di esse.

Il Principio Fondamentale: Diffusione Atomica Senza Fusione

Cosa Guida il Processo?

La sinterizzazione funziona perché gli atomi in un solido non sono statici; vibrano e possono muoversi. Il calore aumenta questo movimento atomico.

Quando la polvere metallica viene riscaldata, gli atomi sulla superficie di ogni particella diventano sufficientemente mobili da migrare attraverso i confini verso una particella adiacente. Questo movimento è chiamato diffusione atomica.

Fondere le Particelle in un Solido

Man mano che gli atomi diffondono, i punti di contatto tra le particelle crescono formando dei "colli". Questi colli si espandono fino a quando i confini tra le particelle originali scompaiono, fondendole di fatto.

Questo processo riduce l'area superficiale complessiva e minimizza l'energia del sistema, dando vita a una parte finale più densa, più forte e più stabile. È simile al modo in cui un grappolo di bolle di sapone si fonderà per formare bolle più grandi al fine di ridurre la tensione superficiale totale.

Le Fasi Chiave del Processo di Sinterizzazione

La sinterizzazione non è un singolo evento, ma un processo termico multistadio attentamente controllato. Sebbene i dettagli varino, il viaggio dalla polvere alla parte segue generalmente questi passaggi.

Fase 1: Preparazione della Polvere e Compattazione

Prima del riscaldamento, la polvere metallica di base viene spesso miscelata con altri elementi, come leghe o lubrificanti. Questa miscela omogenea viene quindi pressata in uno stampo sotto alta pressione.

Questa pressatura iniziale forma una parte fragile e di forma precisa nota come "compatto verde" o billetta. Ha la forma desiderata ma manca di resistenza ed è ancora altamente porosa.

Fase 2: Preriscaldamento e Pulizia

Il compatto verde viene riscaldato in un forno a atmosfera controllata. La fase iniziale di riscaldamento è progettata per bruciare eventuali lubrificanti o leganti utilizzati durante la compattazione.

Questa fase spesso comporta anche la riduzione degli ossidi superficiali dalle particelle metalliche. Superfici pulite e prive di ossidi sono fondamentali per consentire una diffusione atomica efficace e legami forti nella fase successiva.

Fase 3: Sinterizzazione (Legame e Densificazione)

Questo è il cuore del processo. La temperatura viene portata al punto di sinterizzazione, tipicamente il 70-90% della temperatura assoluta di fusione del materiale.

A questa temperatura, la diffusione atomica accelera drasticamente. Le particelle si fondono, i pori si restringono o vengono eliminati e il materiale subisce una significativa densificazione, aumentando la sua resistenza e durezza.

Fase 4: Raffreddamento Controllato

Dopo aver mantenuto la temperatura di sinterizzazione per un tempo stabilito, la parte viene raffreddata in modo controllato. La velocità di raffreddamento può essere manipolata per ottenere proprietà finali specifiche, come la formazione di dure strutture martensitiche nei componenti a base di acciaio.

Comprendere i Compromessi e i Vantaggi

La sinterizzazione è una tecnica potente, ma non è una soluzione universale. La sua selezione dipende da una chiara comprensione dei suoi benefici e limiti.

Vantaggio Principale: Materiali ad Alto Punto di Fusione

La sinterizzazione è il metodo di riferimento per i materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno. La fusione e la colata di questi materiali sarebbero incredibilmente dispendiose dal punto di vista energetico e difficili.

Vantaggio Principale: Produzione di Forma Netta (Net-Shape)

Il processo consente la creazione di parti complesse nella loro forma finale (o "netta") con pochissimo spreco di materiale o necessità di lavorazioni meccaniche successive. Ciò lo rende altamente efficiente per la produzione di massa.

Limite Chiave: Porosità Residua

È molto difficile ottenere una densità del 100% solo con la sinterizzazione. Ci sarà quasi sempre una piccola quantità di porosità residua (spazio vuoto) nella parte finale.

Ciò significa che un componente sinterizzato potrebbe non avere la stessa resistenza ultima di una parte forgiata o lavorata da una billetta solida e completamente densa dello stesso materiale.

Come Applicarlo al Tuo Progetto

La decisione di utilizzare la sinterizzazione è guidata dalla scelta del materiale, dalla complessità della parte e dai requisiti di prestazione.

- Se la tua attenzione principale è lavorare con metalli ad alta temperatura: La sinterizzazione è spesso il metodo più pratico ed efficiente dal punto di vista energetico disponibile per materiali come il tungsteno.

- Se la tua attenzione principale è la produzione di massa di parti piccole e complesse: La metallurgia delle polveri e la sinterizzazione offrono un'eccellente precisione dimensionale e un minimo spreco di materiale, rendendole altamente convenienti.

- Se la tua attenzione principale è la creazione di parti con porosità controllata: La sinterizzazione è il processo ideale per la produzione di prodotti come filtri metallici o cuscinetti autolubrificanti, dove i pori sono una caratteristica funzionale.

Comprendendo la sinterizzazione come un processo di legame atomico, puoi sfruttare meglio le sue capacità uniche per i tuoi obiettivi di produzione specifici.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Fusione di polvere metallica utilizzando calore e pressione al di sotto del punto di fusione |

| Meccanismo | La diffusione atomica forma colli tra le particelle, riducendo la porosità |

| Fasi Chiave | Compattazione della polvere → Preriscaldamento/pulizia → Sinterizzazione → Raffreddamento controllato |

| Ideale Per | Metalli ad alto punto di fusione (tungsteno, molibdeno), parti di forma netta, porosità controllata |

| Limite | La porosità residua può limitare la resistenza ultima rispetto ai materiali completamente densi |

Pronto a sfruttare la sinterizzazione per i tuoi componenti metallici ad alte prestazioni? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi avanzati di metallurgia delle polveri. Sia che tu stia lavorando con tungsteno, molibdeno o altre leghe, le nostre soluzioni garantiscono un controllo ottimale della temperatura e della gestione dell'atmosfera per risultati di sinterizzazione superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare i progetti di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori