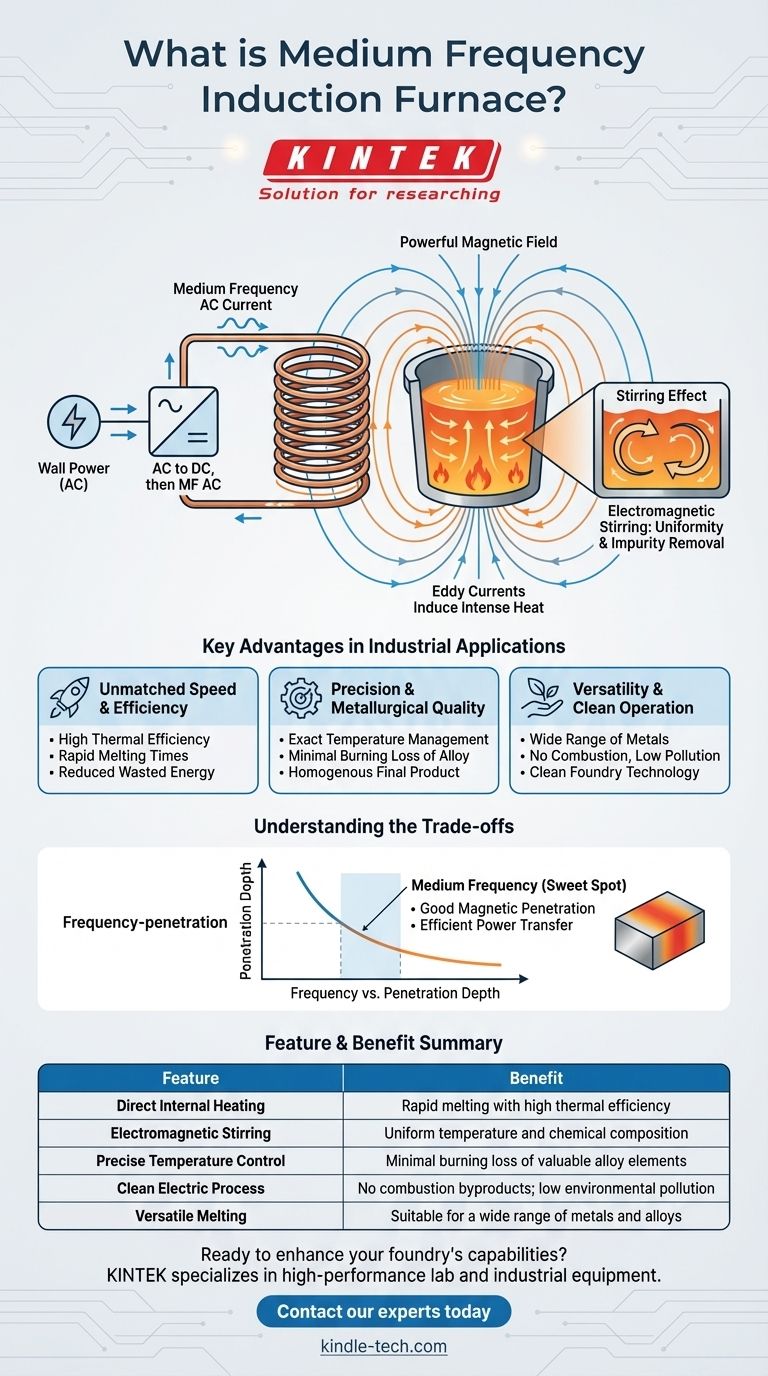

Al suo interno, un forno a induzione a media frequenza è un forno elettrico avanzato che fonde il metallo senza alcun contatto diretto o combustione. Funziona convertendo l'energia elettrica standard in una corrente a media frequenza, che viene immessa in una bobina di rame. Questa bobina genera un potente campo magnetico che induce grandi correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica, facendola riscaldare e fondere rapidamente.

Un forno a induzione a media frequenza rappresenta un cambiamento fondamentale nella tecnologia di fusione, allontanandosi dalle fonti di calore esterne per un processo che genera calore direttamente all'interno del materiale target. Questo principio di induzione elettromagnetica offre velocità, efficienza e controllo metallurgico senza precedenti.

Il Principio Fondamentale: Come l'Induzione Crea Calore

Per comprendere il valore di questa tecnologia, dobbiamo prima capire il suo metodo unico di generazione di calore. L'intero processo si basa su due principi fisici fondamentali: l'induzione elettromagnetica e l'effetto termico della corrente.

Dall'Alimentazione di Rete alla Corrente a Media Frequenza

L'alimentazione del forno è il primo componente critico. Prende la corrente alternata (CA) trifase standard dalla rete elettrica e la converte in corrente continua (CC). Questa CC viene quindi trasformata in una corrente CA a media frequenza, monofase e controllata con precisione.

Il Potere dell'Induzione Elettromagnetica

Questa corrente specializzata viene inviata attraverso una grande bobina di rame raffreddata ad acqua che circonda il crogiolo che contiene il metallo. Man mano che la corrente scorre, genera un campo magnetico potente e in rapida evoluzione nello spazio all'interno della bobina.

Generazione di Calore con Correnti Parassite

Questo campo magnetico attraversa il metallo posto all'interno del crogiolo. Secondo le leggi dell'induzione elettromagnetica, il campo magnetico fluttuante induce potenti correnti elettriche, chiamate correnti parassite, a fluire all'interno del metallo stesso.

Il metallo ha una resistenza elettrica naturale. Man mano che queste grandi correnti parassite fluiscono contro questa resistenza, generano calore intenso, un fenomeno noto come effetto termico della corrente. Questo è ciò che fa sì che il metallo si riscaldi e alla fine si fonda.

L'Effetto Agitazione Inerente

Le stesse forze magnetiche che generano le correnti parassite creano anche un'azione di agitazione all'interno del metallo fuso. Questa agitazione elettromagnetica è un vantaggio significativo, in quanto assicura che il metallo liquido abbia una temperatura e una composizione chimica uniformi, contribuendo anche a spostare le impurità in superficie per essere rimosse come scoria.

Vantaggi Chiave nelle Applicazioni Industriali

Il principio di funzionamento unico del forno a induzione a media frequenza offre numerosi vantaggi distinti rispetto ai tradizionali forni a combustibile o ad altri tipi di forni elettrici.

Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato direttamente all'interno della carica metallica, il processo ha un'efficienza termica estremamente elevata. C'è pochissima energia sprecata, il che si traduce in tempi di fusione significativamente più brevi rispetto ai forni che devono trasferire il calore da una fonte esterna.

Precisione e Qualità Metallurgica

L'input di potenza può essere controllato con estrema precisione, consentendo una gestione esatta della temperatura. Questo, combinato con l'assenza di sottoprodotti della combustione, porta a una perdita minima per bruciatura di preziosi elementi in lega. L'effetto di agitazione garantisce inoltre un prodotto finale omogeneo e di alta qualità.

Versatilità e Funzionamento Pulito

I forni a induzione possono fondere una vasta gamma di metalli e leghe. Essendo un processo interamente elettrico senza combustione, produce pochissimo inquinamento ambientale sotto forma di polvere, fumo o gas nocivi, rendendola una tecnologia molto più pulita per la fonderia moderna.

Comprendere i Compromessi

Sebbene altamente efficaci, la progettazione di questi forni si basa su un insieme specifico di principi fisici. La scelta della "media frequenza" è un compromesso ingegneristico deliberato.

L'Equilibrio Frequenza-Penetrazione

La frequenza della corrente alternata nella bobina determina quanto in profondità il campo magnetico penetra nella carica metallica. Le frequenze più basse penetrano più in profondità, mentre le frequenze più alte tendono a riscaldare solo la superficie.

Il "Punto Ottimale" per la Fusione

La media frequenza è l'equilibrio ottimale per la maggior parte delle applicazioni di fusione. È sufficientemente bassa per ottenere una buona penetrazione magnetica nei pezzi di metallo nel crogiolo, ma sufficientemente alta per trasferire energia in modo efficiente e creare un forte effetto di agitazione per la qualità metallurgica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di fusione dipende interamente dalle tue priorità operative. Un forno a induzione a media frequenza eccelle in aree specifiche.

- Se il tuo obiettivo principale è la massima purezza e il controllo della lega: La gestione precisa della temperatura, l'ambiente di fusione pulito e l'azione di agitazione intrinseca lo rendono la scelta superiore.

- Se il tuo obiettivo principale è la fusione ad alta velocità e su richiesta: Il riscaldamento rapido e l'elevata efficienza elettrica consentono tempi di consegna più rapidi rispetto a quasi qualsiasi altro metodo.

- Se il tuo obiettivo principale è ridurre l'impatto ambientale: L'assenza di combustione ed emissioni lo rende una delle tecnologie di fusione più pulite e sostenibili disponibili.

Questa tecnologia consente alle fonderie di produrre metalli di alta qualità con velocità, precisione e responsabilità ambientale eccezionali.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento Interno Diretto | Fusione rapida con elevata efficienza termica |

| Agitazione Elettromagnetica | Temperatura e composizione chimica uniformi |

| Controllo Preciso della Temperatura | Perdita minima per bruciatura di preziosi elementi in lega |

| Processo Elettrico Pulito | Nessun sottoprodotto della combustione; basso inquinamento ambientale |

| Fusione Versatile | Adatto per un'ampia gamma di metalli e leghe |

Pronto a migliorare le capacità della tua fonderia con una tecnologia di fusione avanzata?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e industriali ad alte prestazioni, inclusi i forni a induzione. Le nostre soluzioni sono progettate per offrire la velocità, la precisione e il funzionamento pulito che il tuo laboratorio o impianto di produzione richiede.

Contatta i nostri esperti oggi per discutere come un forno a induzione a media frequenza può ottimizzare il tuo processo di fusione dei metalli e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche