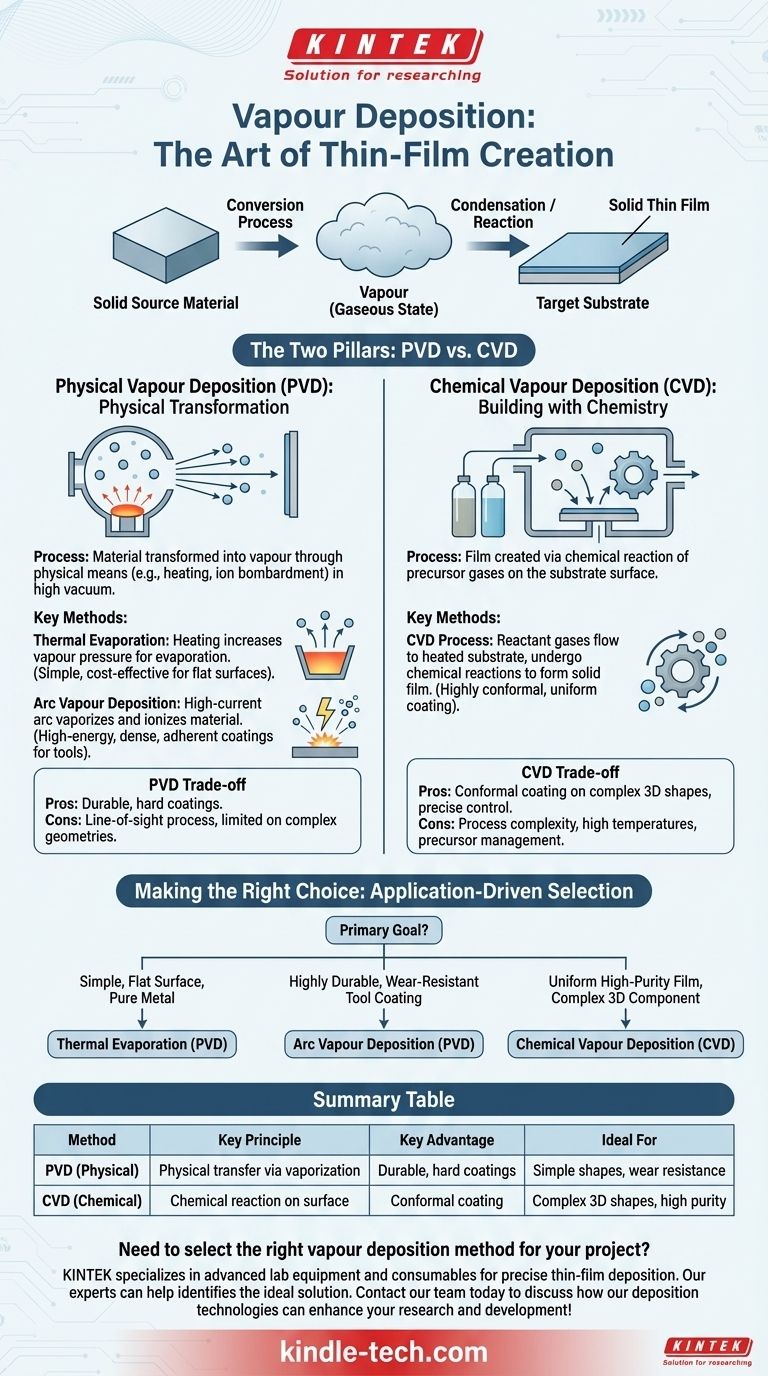

In sostanza, la deposizione da vapore è una famiglia di tecniche di produzione avanzate utilizzate per applicare un film di materiale eccezionalmente sottile su una superficie, nota come substrato. Il processo prevede la trasformazione di un materiale sorgente solido in uno stato gassoso (un vapore) e quindi la sua condensazione o reazione per formare uno strato solido sull'oggetto target. La differenza fondamentale tra i metodi risiede nel modo in cui il vapore viene creato e depositato, sia attraverso processi fisici che reazioni chimiche.

La distinzione primaria nella deposizione da vapore è tra Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La PVD trasferisce fisicamente il materiale da una sorgente al substrato, mentre la CVD utilizza gas precursori che reagiscono chimicamente sul substrato per creare un film solido completamente nuovo.

I due pilastri della deposizione da vapore: PVD vs. CVD

Comprendere la differenza fondamentale tra metodi fisici e chimici è il primo passo per padroneggiare questo argomento. Il metodo scelto determina le proprietà del rivestimento finale.

Deposizione Fisica da Vapore (PVD): Una Trasformazione Fisica

La PVD comprende un gruppo di processi in cui un materiale viene trasformato in vapore attraverso mezzi puramente fisici, come il riscaldamento o il bombardamento con ioni.

Questi processi avvengono sotto alto vuoto, consentendo alle particelle di vapore di viaggiare direttamente dalla sorgente al substrato con poche collisioni. Questo è spesso descritto come un processo "a linea di vista".

Deposizione Chimica da Vapore (CVD): Costruire con la Chimica

La CVD crea un film attraverso una reazione chimica sulla superficie del substrato. I gas precursori vengono introdotti in una camera di reazione, che poi si decompongono o reagiscono vicino al substrato riscaldato.

Questa creazione chimica del film non è un processo a linea di vista. Permette ai gas di fluire attorno a oggetti complessi, risultando in un rivestimento altamente conforme che copre uniformemente forme intricate.

Uno sguardo più approfondito ai metodi di deposizione

All'interno di PVD e CVD, esistono diverse tecniche specifiche, ognuna con meccanismi e applicazioni unici.

Evaporazione Termica: Il Metodo PVD Più Semplice

Questo processo funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto.

Il calore, tipicamente tra 250°C e 350°C, aumenta la tensione di vapore del materiale fino a quando non evapora, trasformandosi da solido a gas. Questo flusso di vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, formando il film.

Deposizione ad Arco da Vapore: Un Metodo PVD ad Alta Energia

La Deposizione ad Arco da Vapore utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale da un target solido.

La caratteristica chiave di questo metodo è che una parte significativa degli atomi vaporizzati diventa ionizzata (acquisiscono una carica elettrica). Questo flusso ad alta energia e ionizzato viene accelerato verso il substrato, risultando in un rivestimento eccezionalmente denso e aderente.

Il Processo CVD: Una Reazione Passo Dopo Passo

Il processo CVD è una sequenza chimica attentamente controllata.

Innanzitutto, i gas reagenti vengono trasportati in una camera. Questi gas fluiscono verso il substrato caldo, dove subiscono reazioni chimiche sulla superficie.

Questa reazione superficiale eterogenea porta alla formazione del film solido. Infine, eventuali sottoprodotti gassosi della reazione vengono desorbiti dalla superficie e rimossi dalla camera.

Comprendere i compromessi chiave

Né PVD né CVD sono universalmente superiori; la scelta dipende interamente dal risultato desiderato e dai vincoli dell'applicazione.

PVD: Durabilità vs. Copertura

I metodi PVD sono apprezzati per la produzione di rivestimenti estremamente duri e durevoli, in particolare processi ad alta energia come la deposizione ad arco.

Tuttavia, poiché la PVD è in gran parte una tecnica a linea di vista, può essere difficile ottenere un rivestimento uniforme su componenti con geometrie complesse, come superfici interne o angoli acuti.

CVD: Conformità vs. Complessità

La più grande forza della CVD è la sua capacità di produrre un film uniforme, "avvolgente" anche sulle forme 3D più complesse. Consente inoltre un controllo preciso sulla composizione chimica e sulla struttura cristallina del film.

Il compromesso è la complessità del processo. La CVD spesso richiede temperature più elevate e comporta la gestione di prodotti chimici precursori e dei loro sottoprodotti volatili, il che può essere impegnativo e costoso.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo corretto richiede una chiara comprensione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è rivestire una superficie semplice e piatta con un metallo puro: L'evaporazione termica (PVD) è spesso il metodo più semplice ed economico.

- Se hai bisogno di un rivestimento altamente durevole, denso e resistente all'usura su uno strumento: La deposizione ad arco da vapore (PVD) è superiore grazie al vapore ionizzato ad alta energia che crea.

- Se devi applicare un film uniforme e ad alta purezza su un componente 3D complesso: La deposizione chimica da vapore (CVD) è la scelta ideale perché la reazione chimica riveste naturalmente tutte le superfici esposte.

In definitiva, comprendere la differenza fondamentale tra trasporto fisico e creazione chimica è la chiave per selezionare la giusta tecnica di deposizione da vapore per il tuo materiale e applicazione specifici.

Tabella riassuntiva:

| Metodo | Principio Chiave | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| PVD (Fisica) | Trasferimento fisico di materiale tramite vaporizzazione | Rivestimenti durevoli e duri | Forme semplici, resistenza all'usura |

| CVD (Chimica) | Reazione chimica sulla superficie del substrato | Rivestimento conforme su forme 3D complesse | Componenti intricati, alta purezza |

Hai bisogno di selezionare il giusto metodo di deposizione da vapore per il tuo progetto?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Sia che tu richieda la durabilità della PVD o la copertura conforme della CVD, i nostri esperti possono aiutarti a identificare la soluzione ideale per i materiali e le esigenze applicative specifiche del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere come le nostre tecnologie di deposizione possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le applicazioni della CVD? Dai microchip ai rivestimenti avanzati

- Quali ruoli svolge una pompa per vuoto a palette rotanti nella CVD atmosferica o a micro-pressione? Ottimizza la qualità del tuo film sottile

- Come contribuisce una valvola a spillo al controllo del flusso del precursore in un sistema ALD? Verniciatura a Polvere di Precisione Spiegata

- Qual è la differenza tra sputtering e CVD? Deposizione di film sottili fisica contro chimica

- Cos'è il processo di sputtering per il trattamento superficiale? Ottenere una precisione di rivestimento a livello atomico

- Qual è la pressione dello sputtering a RF? Ottimizza il tuo processo di deposizione di film sottili

- Come può essere migliorata la capacità di rivestimento selettivo del processo CVD? Guida di deposizione potenziata da laser di precisione

- Qual è la differenza tra MOCVD e MOVPE? Sono lo Stesso Processo