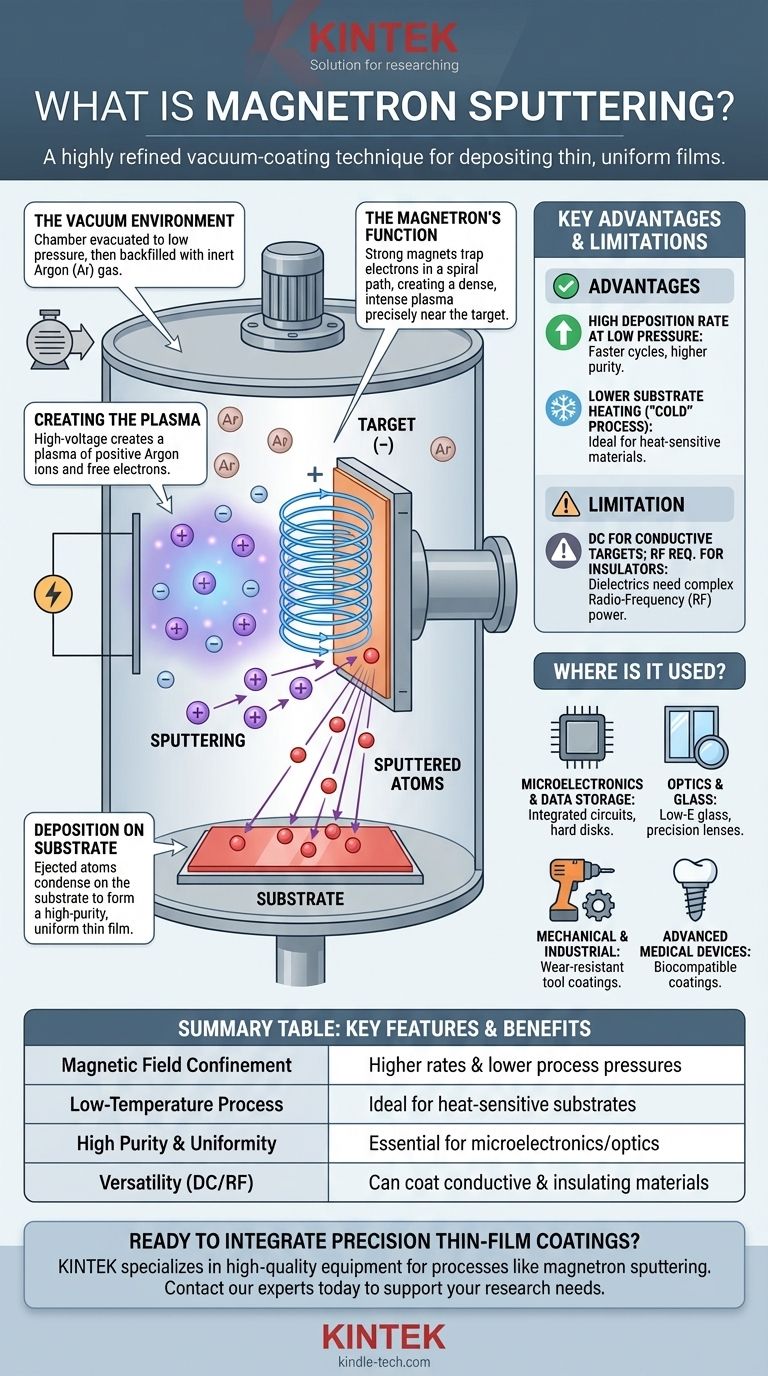

Alla base, la deposizione a magnetron sputtering è una tecnica di rivestimento sottovuoto altamente raffinata utilizzata per depositare film di materiale eccezionalmente sottili e uniformi su una superficie. Funziona creando un plasma e utilizzando un campo magnetico per confinarlo vicino a un materiale sorgente, o "bersaglio". Questo plasma concentrato bombarda il bersaglio, espellendo atomi che poi viaggiano e si condensano su un substrato, formando lo strato di rivestimento desiderato strato dopo strato.

L'innovazione essenziale della deposizione a magnetron sputtering è l'uso di un campo magnetico. Questo campo intrappola gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza del plasma, il che consente una deposizione più rapida e controllata a temperature e pressioni inferiori rispetto ad altri metodi.

Come funziona la deposizione a magnetron sputtering: una ripartizione passo dopo passo

Per capire perché questo metodo è così ampiamente utilizzato, è meglio scomporlo nei suoi passaggi operativi fondamentali. L'intero processo si svolge all'interno di una camera a vuoto sigillata.

L'ambiente sottovuoto: preparazione della scena

Innanzitutto, la camera viene evacuata a una pressione molto bassa. Viene quindi riempita con una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar). Questo ambiente incontaminato a bassa pressione assicura che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con molecole d'aria indesiderate.

Creazione del plasma: il ruolo dell'energia elettrica

Un alimentatore ad alta tensione viene applicato tra due elettrodi. Il materiale da depositare, noto come bersaglio, viene trasformato nell'elettrodo negativo (catodo).

Questo forte campo elettrico energizza la camera, strappando elettroni dagli atomi di gas argon. Questo processo, chiamato ionizzazione, crea una miscela incandescente di ioni argon positivi ed elettroni liberi nota come plasma.

La funzione critica del magnetron: concentrare il bombardamento

Questo è il passaggio chiave che definisce il processo. Un set di potenti magneti permanenti, il magnetron, è posizionato dietro il bersaglio.

Questo campo magnetico intrappola gli elettroni liberi, forzandoli in un percorso a spirale direttamente di fronte alla superficie del bersaglio. Questa trappola elettronica aumenta drasticamente la probabilità di collisione con gli atomi di gas argon, creando un plasma molto più denso e intenso proprio dove è più necessario.

Sputtering e deposizione: dal bersaglio al substrato

Gli ioni argon caricati positivamente in questo plasma denso vengono accelerati dal campo elettrico e si scontrano con grande forza contro il bersaglio caricato negativamente.

Ogni impatto ha energia sufficiente per espellere, o "sputterare," uno o più atomi dal materiale del bersaglio. Questi atomi espulsi sono neutri e non sono influenzati dai campi magnetici o elettrici. Viaggiano in linea retta fino a quando non colpiscono il substrato (la parte da rivestire), dove si condensano per formare un film sottile uniforme e di elevata purezza.

Comprendere i compromessi e i vantaggi

La deposizione a magnetron sputtering non è utilizzata per caso; le sue caratteristiche specifiche offrono vantaggi significativi ma presentano anche alcune limitazioni.

Vantaggio chiave: elevata velocità di deposizione a bassa pressione

L'efficienza del magnetron nella generazione di plasma significa che il processo può essere eseguito a velocità di deposizione molto più elevate e a pressioni di gas inferiori rispetto alla semplice deposizione a sputtering. Ciò si traduce in cicli di produzione più rapidi e film di maggiore purezza.

Vantaggio chiave: minore riscaldamento del substrato

Poiché il plasma è confinato in modo così efficace vicino al bersaglio, meno energia dispersa bombarda il substrato. Ciò rende la deposizione a magnetron sputtering un processo "non termico" o "freddo", ideale per rivestire materiali sensibili al calore come plastiche, polimeri e dispositivi elettronici complessi senza causare danni.

La limitazione dello sputtering DC vs. RF

La forma più comune, la deposizione a magnetron sputtering DC, utilizza un alimentatore a corrente continua. Funziona eccezionalmente bene per bersagli elettricamente conduttivi come i metalli.

Tuttavia, se il materiale del bersaglio è un isolante elettrico (un dielettrico, come una ceramica), si accumulerà una carica positiva sulla sua superficie, respingendo gli ioni argon positivi e spegnendo rapidamente il processo di sputtering. Per questi materiali, è richiesto un metodo più complesso che utilizza un alimentatore a radiofrequenza (RF).

Dove viene utilizzato lo sputtering a magnetron?

La precisione, la purezza e la versatilità della deposizione a magnetron sputtering l'hanno resa una tecnologia fondamentale in numerosi settori avanzati.

In microelettronica e archiviazione dati

L'industria dei semiconduttori si affida pesantemente a questo metodo per depositare gli strati metallici sottili che formano il cablaggio nei circuiti integrati. È stata anche una tecnologia fondamentale nella produzione di dischi rigidi per computer.

In ottica e vetro

I rivestimenti ottici ad alte prestazioni per lenti, specchi e filtri sono spesso applicati con la deposizione a magnetron sputtering. È anche il metodo principale per produrre il moderno vetro a bassa emissività (Low-E) per finestre ad alta efficienza energetica, che hanno un rivestimento metallico trasparente che riflette la radiazione termica.

In applicazioni meccaniche e industriali

Rivestimenti estremamente duri e resistenti all'usura (come il nitruro di titanio) vengono spruzzati su utensili da taglio, punte da trapano e componenti di motori per prolungarne drasticamente la durata. Possono anche essere applicati film autolubrificanti per ridurre l'attrito nelle parti in movimento.

In dispositivi medici avanzati

La capacità di creare rivestimenti puri, densi e biocompatibili è fondamentale in medicina. Il processo viene utilizzato per rivestire impianti dentali e ortopedici, applicare strati anti-rigetto ai dispositivi e produrre componenti per l'angioplastica.

Come applicare questo al tuo progetto

La scelta di una tecnologia di deposizione dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: La deposizione a magnetron sputtering offre la precisione e la deposizione a bassa temperatura necessarie per creare circuiti integrati complessi senza danneggiare i componenti sottostanti.

- Se il tuo obiettivo principale sono i rivestimenti ottici avanzati: Questo metodo fornisce un controllo eccezionale sullo spessore e l'uniformità del film, il che è fondamentale per la produzione di filtri, specchi e vetri funzionali di alta qualità.

- Se il tuo obiettivo principale sono le superfici meccaniche durevoli: È lo standard industriale per l'applicazione di film duri, resistenti all'usura o a basso attrito su utensili e componenti industriali per prestazioni migliorate.

- Se il tuo obiettivo principale sono gli impianti medici biocompatibili: Il processo crea rivestimenti puri e densi che migliorano la sicurezza e le prestazioni dei dispositivi progettati per l'uso all'interno del corpo umano.

In definitiva, la deposizione a magnetron sputtering fornisce un livello ineguagliabile di controllo su scala atomica, rendendola uno strumento essenziale per la moderna produzione ad alta tecnologia.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Confinamento del campo magnetico | Maggiori velocità di deposizione e minori pressioni di processo |

| Processo a bassa temperatura | Ideale per substrati sensibili al calore come le plastiche |

| Elevata purezza e uniformità | Essenziale per microelettronica e rivestimenti ottici |

| Versatilità (DC/RF) | Può rivestire materiali sia conduttivi che isolanti |

Pronto a integrare rivestimenti di film sottili di precisione nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi di deposizione avanzati come la deposizione a magnetron sputtering. Che tu stia sviluppando microelettronica, componenti ottici o dispositivi medici, le nostre soluzioni garantiscono la purezza e l'uniformità che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura