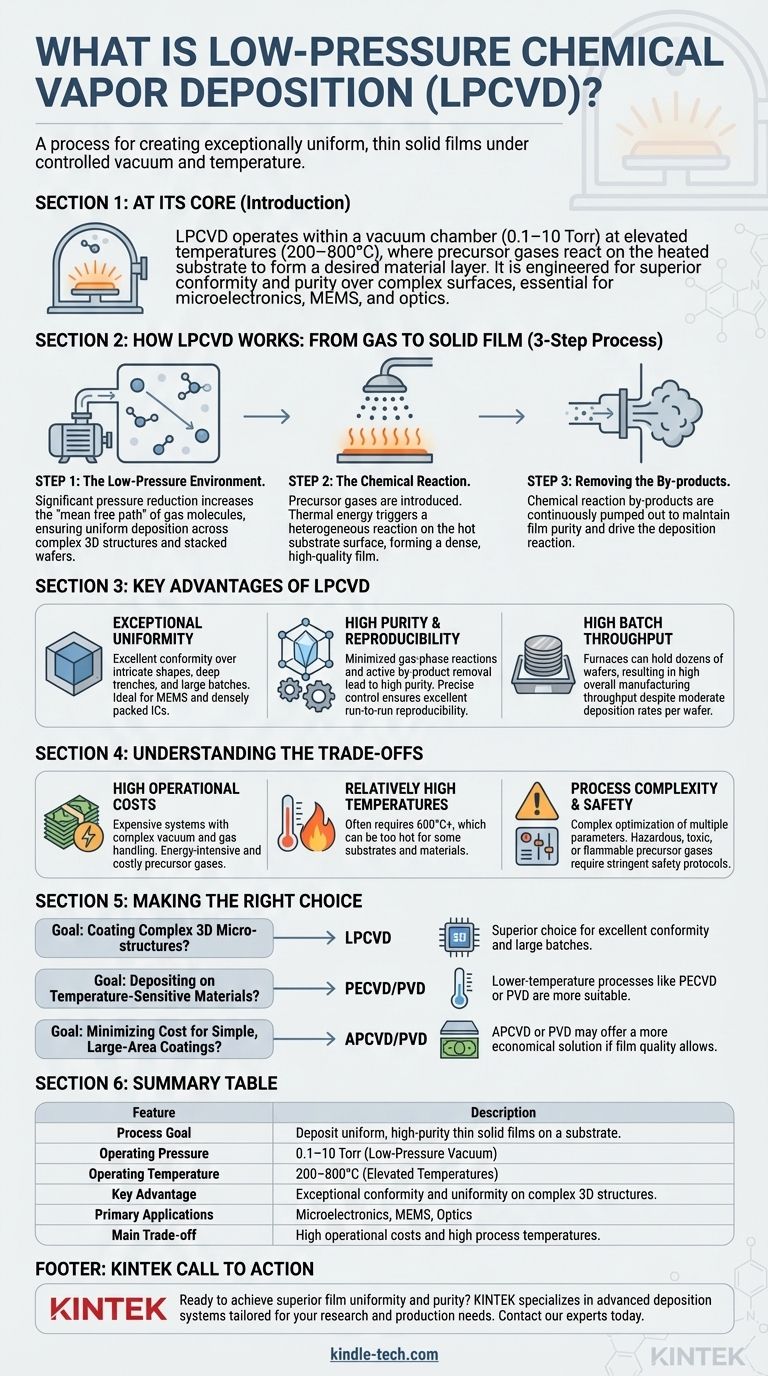

Nella sua essenza, la Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) è un processo utilizzato per creare film solidi sottili eccezionalmente uniformi su un substrato. Opera all'interno di una camera a vuoto a basse pressioni (tipicamente 0,1–10 Torr) e temperature elevate (200–800°C), dove i gas precursori chimici reagiscono sulla superficie riscaldata del substrato per formare lo strato di materiale desiderato.

La LPCVD non consiste semplicemente nel depositare un film; è una tecnica specializzata progettata per ottenere una conformità e una purezza superiori su superfici complesse. L'ambiente a bassa pressione è il fattore critico che consente rivestimenti di alta qualità essenziali per la microelettronica moderna, i MEMS e l'ottica.

Come funziona la LPCVD: dal gas al film solido

Per comprendere la LPCVD, è meglio scomporla nelle sue fasi fondamentali. Il processo è una reazione chimica attentamente controllata che avviene all'interno di un vuoto.

L'ambiente a bassa pressione

La caratteristica distintiva della LPCVD è il vuoto. Riducendo significativamente la pressione nella camera, le molecole di gas possono viaggiare molto più lontano prima di collidere tra loro.

Questo aumento del "cammino libero medio" assicura che i gas precursori si depositino uniformemente su tutte le superfici del substrato, comprese le topografie 3D complesse e i wafer impilati verticalmente.

La reazione chimica

I gas precursori, che contengono gli atomi del materiale del film desiderato, vengono introdotti nella camera, spesso attraverso un "soffione" per una distribuzione uniforme.

Il substrato stesso viene riscaldato. Questa energia termica innesca una reazione chimica eterogenea, il che significa che la reazione avviene specificamente sulla superficie calda del substrato, non nella fase gassosa. Questa reazione specifica della superficie è fondamentale per formare un film denso e di alta qualità.

Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi. Questi gas di scarto vengono continuamente rimossi dalla camera da un sistema di pompe a vuoto.

Questa rimozione costante è cruciale per mantenere la purezza del film e spingere avanti la reazione di deposizione.

I vantaggi chiave del metodo LPCVD

Gli ingegneri scelgono la LPCVD quando determinate caratteristiche del film sono irrinunciabili. I suoi vantaggi sono direttamente collegati all'ambiente controllato a bassa pressione.

Eccezionale uniformità del film

La LPCVD offre un'eccellente conformità, o "potere di copertura". Può produrre un film di spessore uniforme su forme intricate, all'interno di trincee profonde e su grandi lotti di wafer.

Questa capacità è ciò che la rende indispensabile per la produzione di dispositivi come i Sistemi Micro-Elettro-Meccanici (MEMS) e i circuiti integrati densamente impacchettati.

Elevata purezza e riproducibilità

Poiché le reazioni nella fase gassosa sono ridotte al minimo e i sottoprodotti vengono attivamente rimossi, i film LPCVD mostrano una purezza molto elevata.

I parametri del processo—temperatura, pressione e flusso di gas—sono controllati con precisione, portando a un'eccellente riproducibilità da un ciclo all'altro, un requisito critico per la produzione ad alto volume.

Elevato rendimento di lotto

I forni LPCVD sono spesso progettati per contenere decine o addirittura centinaia di wafer alla volta, tipicamente impilati verticalmente in una "barca".

Sebbene la velocità di deposizione per wafer possa essere moderata, la capacità di elaborare un grande lotto contemporaneamente si traduce in un elevato rendimento complessivo per la produzione.

Comprendere i compromessi e i limiti

Nessuna tecnica è perfetta. I punti di forza della LPCVD sono bilanciati da compromessi chiari e importanti che devono essere considerati.

Alti costi operativi

I sistemi LPCVD sono costosi. Richiedono pompe a vuoto sofisticate, forni ad alta temperatura e sistemi complessi di gestione dei gas.

Inoltre, il processo richiede molta energia e i gas precursori di elevata purezza possono essere molto costosi, contribuendo a un elevato costo totale di proprietà.

Temperature operative relativamente elevate

Il processo richiede spesso temperature di 600°C o superiori. Questo può essere troppo caldo per i substrati che hanno già subito altre fasi di lavorazione o per materiali come i polimeri che non possono sopportare tale calore.

Complessità del processo e sicurezza

Ottenere un film ripetibile e di alta qualità richiede un controllo preciso di molteplici parametri interagenti. Il processo può essere complesso da sviluppare e ottimizzare.

Inoltre, molti gas precursori utilizzati nella LPCVD (come silano o fosfina) sono pericolosi, tossici o infiammabili, richiedendo protocolli di sicurezza rigorosi e infrastrutture adeguate.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede di allineare i punti di forza della tecnica con l'obiettivo principale del tuo progetto. La LPCVD è uno strumento potente, ma solo per l'applicazione giusta.

- Se il tuo obiettivo principale è rivestire microstrutture 3D complesse con un'uniformità eccezionale: La LPCVD è la scelta superiore grazie alla sua eccellente conformità e alla capacità di elaborare grandi lotti.

- Se il tuo obiettivo principale è depositare film su materiali sensibili alla temperatura: Un processo a temperatura più bassa come la CVD potenziata al plasma (PECVD) o la deposizione fisica da vapore (PVD) sarebbe un'opzione più adatta.

- Se il tuo obiettivo principale è minimizzare i costi per rivestimenti semplici su aree ampie: Tecniche come la CVD a pressione atmosferica (APCVD) o la PVD possono offrire una soluzione più economica, a condizione che la qualità del film soddisfi le tue esigenze.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con i tuoi specifici obiettivi ingegneristici ed economici.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Obiettivo del processo | Depositare film solidi sottili uniformi e di elevata purezza su un substrato. |

| Pressione operativa | 0,1–10 Torr (Vuoto a bassa pressione) |

| Temperatura operativa | 200–800°C (Temperature elevate) |

| Vantaggio chiave | Conformità e uniformità eccezionali su strutture 3D complesse. |

| Applicazioni principali | Microelettronica, MEMS, Ottica |

| Compromesso principale | Alti costi operativi e alte temperature di processo. |

Pronto a ottenere un'uniformità e una purezza del film superiori per il tuo progetto di microelettronica o MEMS? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di deposizione su misura per le tue esigenze di ricerca e produzione. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per soddisfare i tuoi obiettivi specifici di conformità, rendimento e costo. Contatta oggi i nostri esperti per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD