La fusione a levitazione è un processo metallurgico senza contenitore che utilizza potenti campi elettromagnetici per sospendere e liquefare un metallo a mezz'aria. Evitando completamente il contatto con un crogiolo fisico, questa tecnica previene la contaminazione comune nei metodi di fusione tradizionali, rendendola essenziale per creare metalli e leghe ultrapuri.

Lo scopo principale della fusione a levitazione è ottenere un'eccezionale purezza del materiale. Risolve il problema fondamentale della contaminazione sostituendo un contenitore fisico con un campo elettromagnetico sagomato con precisione che sostiene e riscalda il metallo.

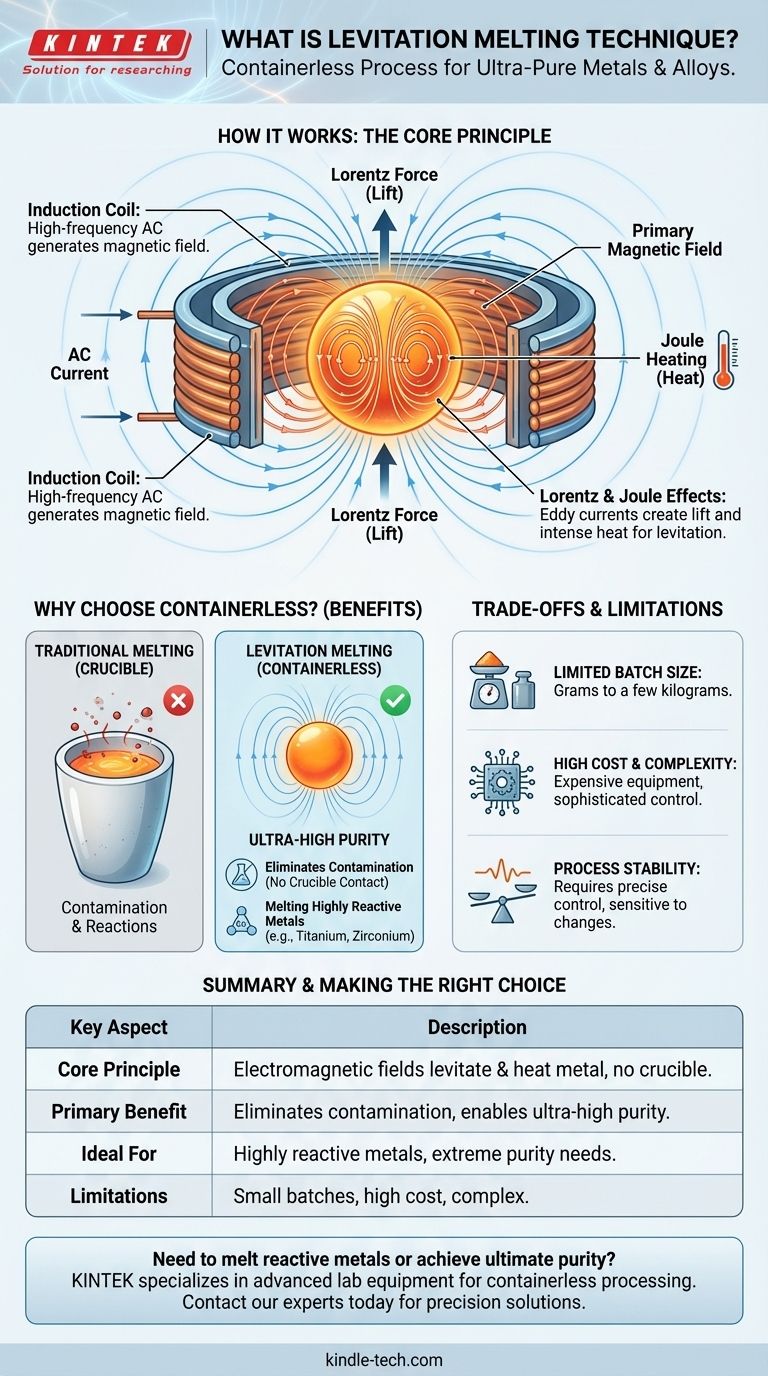

Il Principio Fondamentale: Come Funziona la Fusione a Levitazione

La fusione a levitazione è una forma avanzata di riscaldamento a induzione che genera simultaneamente due effetti distinti da un'unica fonte: una forza di sollevamento e un calore intenso.

Il Ruolo della Bobina a Induzione

Il processo inizia con una bobina di rame, raffreddata ad acqua e sagomata appositamente. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, che genera un campo elettromagnetico forte e in rapido cambiamento nello spazio al suo interno e intorno ad essa.

Generazione del Sollevamento (La Forza di Lorentz)

Questo campo magnetico primario induce potenti correnti elettriche all'interno del metallo conduttore posto all'interno della bobina. Queste sono note come correnti parassite (eddy currents). Le correnti parassite creano il proprio campo magnetico secondario, che si oppone al campo primario della bobina. Questa opposizione crea una forza repulsiva, nota come Forza di Lorentz, che spinge il metallo verso l'alto, contrastando la gravità e facendolo levitare.

Generazione del Calore (Riscaldamento Joule)

Contemporaneamente, le correnti parassite indotte incontrano resistenza elettrica mentre scorrono attraverso il metallo. Questa resistenza converte l'energia elettrica in energia termica, un fenomeno chiamato riscaldamento Joule. Questo effetto è abbastanza potente da riscaldare rapidamente il metallo oltre il suo punto di fusione, trasformando il lingotto solido e levitante in una sfera fusa sospesa nello spazio.

Perché Scegliere un Processo Senza Contenitore?

La decisione di utilizzare una tecnica complessa come la fusione a levitazione è guidata interamente dalla necessità di risolvere problemi impossibili da affrontare con i metodi convenzionali basati su crogiolo.

Il Problema della Contaminazione

Nella fusione a induzione tradizionale, il metallo è contenuto in un recipiente, tipicamente un crogiolo in ceramica o grafite. Alle temperature estreme richieste per la fusione, il metallo fuso altamente attivo può reagire con le pareti del crogiolo, rilasciando impurità direttamente nella massa fusa.

Ottenere Purezza Ultra-Elevata

Per applicazioni critiche nell'aerospaziale, nell'elettronica o nelle scienze mediche, anche livelli minimi di contaminazione possono alterare drasticamente le caratteristiche prestazionali di un materiale. La fusione a levitazione elimina il crogiolo, rimuovendo così la fonte primaria di queste impurità e consentendo la produzione di materiali di purezza senza pari.

Fusione di Metalli Altamente Reattivi

Certi metalli, come il titanio e lo zirconio, sono così chimicamente reattivi quando sono fusi che attaccano e degradano qualsiasi materiale da crogiolo conosciuto. Per questi materiali, la fusione a levitazione è spesso uno degli unici metodi praticabili per creare una fase liquida pura e omogenea.

Comprendere i Compromessi e i Limiti

Sebbene potente, la fusione a levitazione è una tecnica altamente specializzata con vincoli specifici che la rendono inadatta a tutte le applicazioni.

Dimensione Limitata del Lotto

La forza della forza di levitazione è finita. Di conseguenza, questo metodo è adatto solo per fondere piccole quantità di materiale, tipicamente da grammi a pochi chilogrammi al massimo. Non è progettato per la produzione industriale su larga scala.

Costo e Complessità Elevati

Le apparecchiature necessarie per generare e controllare con precisione i potenti campi elettromagnetici ad alta frequenza sono complesse e costose. Richiedono alimentatori e sistemi di controllo sofisticati, rappresentando un investimento significativo rispetto alla tecnologia dei forni standard.

Stabilità del Processo

Mantenere la posizione stabile e la temperatura uniforme di una goccia fusa levitante può essere impegnativo. Il processo è sensibile alle variazioni di potenza, frequenza e forma della massa fusa, richiedendo un monitoraggio e un controllo attenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di fusione appropriata dipende interamente dai requisiti finali del tuo progetto in termini di purezza, scala e costo.

- Se la tua attenzione principale è la massima purezza del materiale: La fusione a levitazione è la scelta superiore, poiché è fondamentalmente progettata per eliminare tutte le fonti di contaminazione basata sul contenitore.

- Se stai lavorando con metalli altamente reattivi o refrattari: Questa tecnica è spesso l'unico metodo pratico per fondere materiali che altrimenti reagirebbero con un crogiolo.

- Se la tua attenzione principale è la produzione su larga scala o l'efficienza dei costi: La fusione a induzione tradizionale basata su crogiolo o altri metodi a forno sono molto più pratici ed economici.

Comprendendo i suoi principi, puoi identificare quando questo metodo avanzato e senza contenitore è lo strumento critico necessario per ottenere proprietà eccezionali del materiale.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza campi elettromagnetici per levitare e riscaldare il metallo, evitando il contatto con il crogiolo. |

| Vantaggio Principale | Elimina la contaminazione, consentendo metalli e leghe di purezza ultra-elevata. |

| Ideale Per | Fusione di metalli altamente reattivi (es. titanio) e applicazioni che richiedono purezza estrema. |

| Limiti | Dimensione del lotto limitata; costo e complessità elevati delle apparecchiature. |

Hai bisogno di fondere metalli reattivi o ottenere la massima purezza? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per l'elaborazione senza contenitore. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per soddisfare i tuoi specifici obiettivi di scienza dei materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua ricerca e sviluppo con soluzioni di laboratorio di precisione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il design di un forno a induzione per fusione? Fusione di metalli senza contatto, efficiente e magistrale

- Quali sono gli svantaggi del forno a induzione a nucleo? Limitazioni chiave in flessibilità e raffinazione

- Qual è l'efficienza del riscaldamento a induzione? Raggiungi l'85% di efficienza energetica con il riscaldamento diretto

- Quali sono i limiti della brasatura a induzione? Costi elevati, vincoli geometrici e altro ancora

- Quali sono i diversi tipi di forni a induzione? A crogiolo vs. A canale per le tue esigenze di fusione

- Il forno a induzione può fondere l'alluminio? Ottieni una fusione rapida e pulita per il tuo laboratorio

- Il riscaldamento a induzione funziona sull'oro? La guida definitiva per una fusione dell'oro rapida ed efficiente

- Qual è la frequenza principale di un forno a induzione? Una guida per ottimizzare la fusione e il riscaldamento