Nella metallurgia moderna, un forno di ricottura a campana a idrogeno è un'attrezzatura specializzata progettata per il trattamento termico ad alto volume. Combina una camera di riscaldamento mobile a forma di campana con un'atmosfera di idrogeno controllata per ricuocere i materiali, principalmente bobine di metallo, senza ossidazione superficiale, ottenendo una finitura "brillante".

Il principio fondamentale di un forno a campana a idrogeno è quello di disaccoppiare l'unità di riscaldamento (la "campana") dalla base del materiale. Ciò consente un processo ciclico ed efficiente in cui l'atmosfera di idrogeno protegge l'integrità superficiale del materiale mentre la campana mobile massimizza il tempo di attività degli elementi riscaldanti.

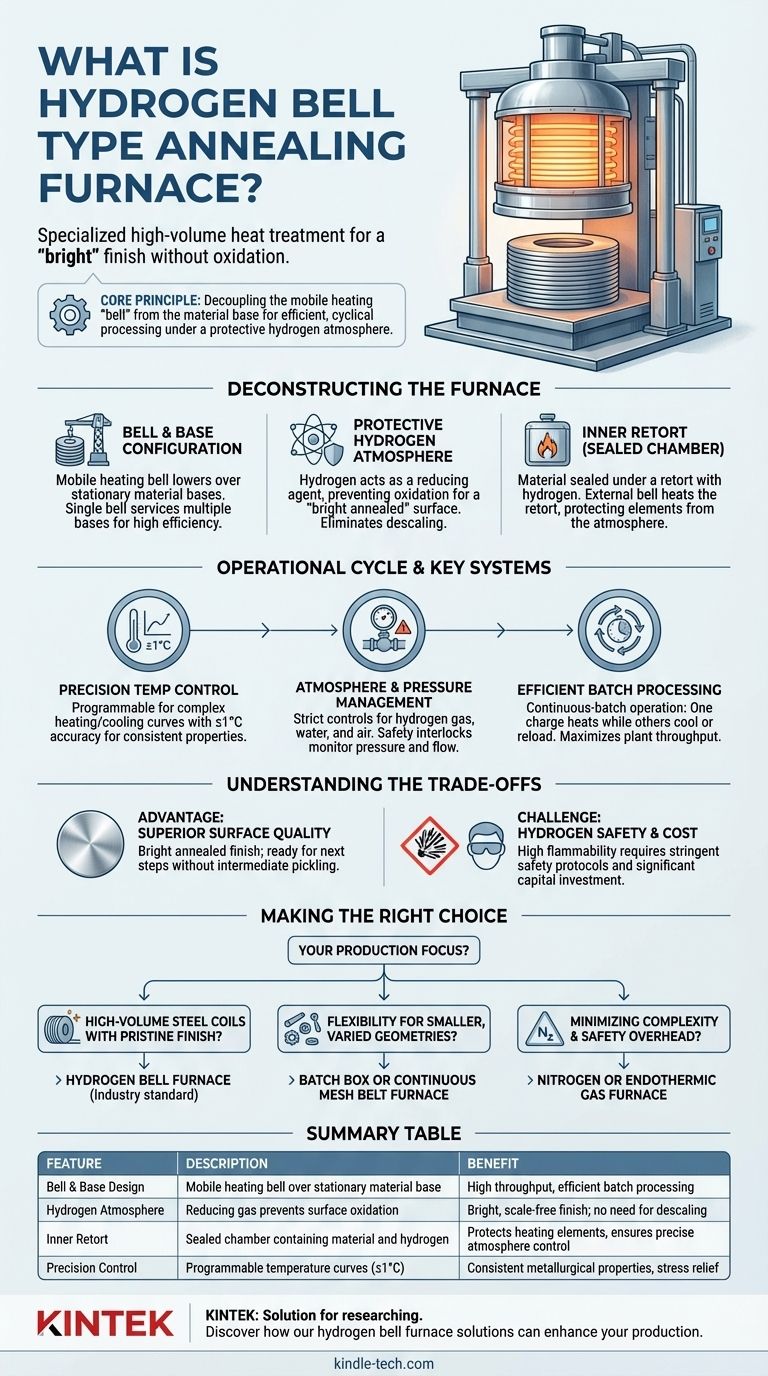

Decostruire il Forno a Campana a Idrogeno

Per comprendere questo sistema, è meglio suddividerlo nelle sue tre caratteristiche distintive: la configurazione meccanica, l'atmosfera protettiva e i sistemi di controllo.

La Configurazione a Campana e Base

Un forno a campana è un sistema a due parti. Il materiale da ricuocere, come le bobine d'acciaio, è impilato su una base fissa.

Una campana mobile separata, che contiene gli elementi riscaldanti, viene quindi abbassata sul materiale tramite una gru o un sistema di sollevamento idraulico. Questo design consente a una singola campana riscaldante di servire più basi, creando un flusso di lavoro altamente efficiente.

L'Atmosfera Protettiva di Idrogeno

Lo scopo principale dell'idrogeno è creare un'atmosfera protettiva o riducente. Quando vengono riscaldati, i metalli come l'acciaio reagiscono prontamente con l'ossigeno, formando uno strato di ossido (scaglia) sulla superficie.

L'idrogeno previene attivamente questo fenomeno. In quanto potente agente riducente, si lega a qualsiasi ossigeno residuo nella camera del forno, impedendogli di reagire con il metallo. Questo processo, noto come ricottura brillante, si traduce in una superficie pulita, brillante e priva di scaglie che spesso non richiede ulteriori pulizie o decapaggio.

Il Retort Interno (Camera Sigillata)

Il materiale sulla base è prima coperto da un sottile coperchio interno sigillato, spesso chiamato retorta. Questa retorta contiene il materiale e l'atmosfera di idrogeno controllata.

La campana riscaldante più grande viene quindi abbassata su tutto questo insieme. Gli elementi riscaldanti nella campana riscaldano la retorta dall'esterno, che a sua volta riscalda il materiale all'interno tramite irraggiamento e convezione. Ciò assicura che gli elementi riscaldanti costosi non siano mai esposti direttamente all'atmosfera di processo.

Ciclo Operativo e Sistemi Chiave

Il valore di un forno a campana risiede nella sua efficienza operativa e nella precisione del suo risultato. Ciò è governato dai suoi sistemi integrati di controllo e processo.

Controllo Preciso della Temperatura

Questi forni utilizzano controllori di temperatura programmabili avanzati in grado di eseguire curve di riscaldamento e raffreddamento complesse con elevata precisione, spesso entro ±1°C.

Questo livello di controllo è fondamentale per ottenere proprietà metallurgiche specifiche, garantendo coerenza su grandi lotti e alleviando le tensioni interne senza danneggiare il materiale.

Gestione dell'Atmosfera e della Pressione

Il sistema del forno include controlli precisi per la gestione dell'acqua, dell'aria e, soprattutto, del gas idrogeno. I sistemi di controllo della pressione assicurano che l'integrità dell'atmosfera all'interno della retorta sia mantenuta.

Gli interblocchi di sicurezza e i sistemi di allarme sono essenziali per monitorare la pressione e il flusso del gas, poiché l'idrogeno è altamente infiammabile.

Elaborazione Efficiente dei Lotti

La configurazione a campana e base consente un funzionamento a lotti continuo altamente efficiente. Mentre una carica viene riscaldata sotto la campana, una seconda carica su un'altra base può raffreddarsi, e una terza base può essere scaricata e ricaricata.

Ciò riduce al minimo i tempi di inattività per la parte più costosa del sistema, la campana riscaldante, e massimizza la produttività complessiva dell'impianto.

Comprendere i Compromessi

Sebbene potente, un forno a campana a idrogeno è una soluzione specializzata con chiari vantaggi e sfide.

Vantaggio: Qualità Superficiale Superiore

Il vantaggio principale è la finitura ricotta brillante. Impedendo l'ossidazione, questi forni producono un prodotto con una superficie di alta qualità pronta per la lavorazione successiva, come il rivestimento o la laminazione a freddo, senza una fase intermedia di descaling.

Sfida: Sicurezza e Manipolazione dell'Idrogeno

L'idrogeno è estremamente infiammabile e può essere esplosivo in determinate condizioni. L'utilizzo di un forno a idrogeno richiede protocolli di sicurezza rigorosi, sistemi sofisticati di rilevamento delle perdite e robuste procedure di spurgo utilizzando un gas inerte come l'azoto prima e dopo ogni ciclo.

Costo: Elevato Investimento Iniziale

La complessità del forno, dei suoi sistemi di controllo e dell'infrastruttura di sicurezza richiesta comporta un investimento di capitale significativo. Tuttavia, per i produttori ad alto volume, questo costo è spesso giustificato dall'elevata produttività, dall'efficienza della manodopera e dalla qualità superiore del prodotto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di ricottura giusta dipende interamente dai tuoi obiettivi di produzione, dai requisiti dei materiali e dalle capacità operative.

- Se la tua attenzione principale è la produzione ad alto volume di bobine o fili d'acciaio con una finitura superficiale impeccabile: Un forno a campana a idrogeno è una soluzione standard del settore perfettamente adatta a questo scopo.

- Se la tua attenzione principale è la flessibilità del processo per geometrie di parti più piccole e variegate: Un tipo di forno diverso, come un forno a scatola a lotti più piccolo o un forno a nastro a rete continuo, potrebbe essere più economico.

- Se la tua attenzione principale è ridurre al minimo la complessità dell'infrastruttura e i costi generali di sicurezza: Considera un forno che utilizza un'atmosfera di gas 100% azoto o un gas endotermico generato, che presenta meno rischi di manipolazione rispetto all'idrogeno ad alta concentrazione.

In definitiva, la scelta di un forno a campana a idrogeno è una decisione strategica che bilancia la ricerca di una qualità superficiale eccezionale e un'elevata produttività con le esigenze di un funzionamento complesso e critico per la sicurezza.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio |

|---|---|---|

| Design a Campana e Base | Campana riscaldante mobile sopra la base materiale fissa | Elevata produttività, elaborazione efficiente dei lotti |

| Atmosfera di Idrogeno | Gas riducente previene l'ossidazione superficiale | Finitura brillante e priva di scaglie; nessuna necessità di descaling |

| Retorta Interna | Camera sigillata contenente materiale e idrogeno | Protegge gli elementi riscaldanti, assicura un controllo preciso dell'atmosfera |

| Controllo di Precisione | Curve di temperatura programmabili (±1°C) | Proprietà metallurgiche coerenti, rilascio delle tensioni |

Pronto a ottenere una qualità superficiale superiore e un'elevata produttività nel tuo processo di ricottura? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo soluzioni affidabili per le esigenze di lavorazione termica del tuo laboratorio. La nostra esperienza nella tecnologia dei forni può aiutarti a implementare operazioni di ricottura efficienti, sicure e precise. Contattaci oggi per scoprire come le nostre soluzioni per forni a campana a idrogeno possono migliorare la tua produzione e fornire risultati eccezionali per le tue bobine di metallo.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura di un forno a idrogeno? Svelare la lavorazione ad alta temperatura e senza ossidi

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Cos'è un forno a idrogeno? Sblocca la lavorazione senza ossido per materiali superiori

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura