In sostanza, la sinterizzazione ad alta temperatura è un processo termico utilizzato nella metallurgia delle polveri in cui i pezzi metallici compattati vengono riscaldati a temperature significativamente superiori agli standard convenzionali. Per i componenti a base di ferro, ciò significa operare intorno ai 2050°F (circa 1121°C), circa 100-250°F in più rispetto al normale. L'obiettivo principale non è solo fondere le particelle metalliche, ma migliorare fondamentalmente le proprietà meccaniche del pezzo finale.

Mentre la sinterizzazione standard crea un pezzo funzionale, la sinterizzazione ad alta temperatura è un investimento strategico. Scambia costi energetici più elevati con una maggiore resistenza del materiale, densità e resistenza a fatica, consentendo ai componenti di funzionare in applicazioni più impegnative.

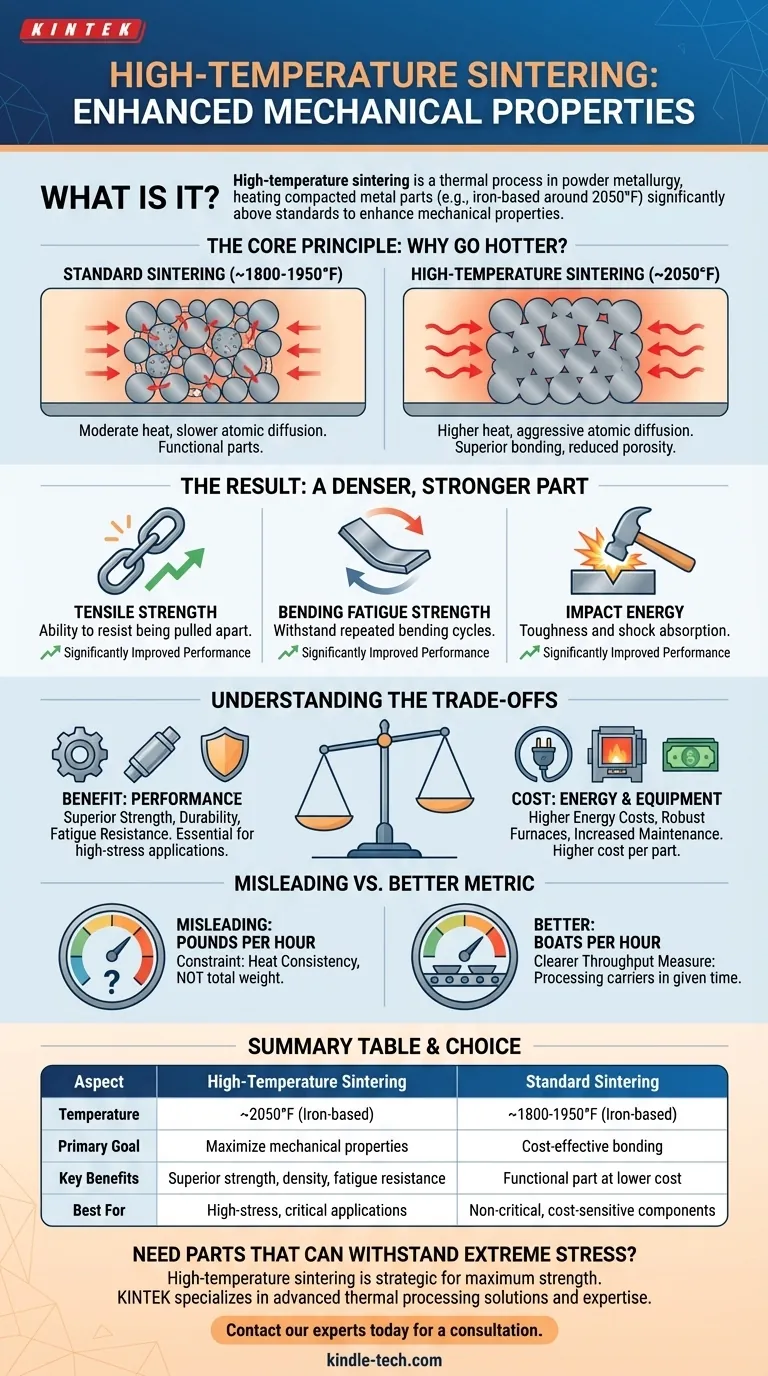

Il Principio Fondamentale: Perché Aumentare la Temperatura?

La sinterizzazione funziona utilizzando il calore per incoraggiare gli atomi a diffondersi attraverso i confini delle singole particelle di polvere metallica, fondendole in una massa solida e coerente. L'aumento della temperatura accelera drasticamente questo processo.

L'Impatto delle Temperature Più Elevate

Aumentare l'energia termica nel forno promuove una diffusione atomica più aggressiva. Ciò consente alle particelle metalliche di legarsi in modo più completo e riduce la dimensione e il numero di vuoti interni, o pori, che sono un sottoprodotto naturale del processo di metallurgia delle polveri.

Il Risultato: Un Pezzo Più Denso e Più Resistente

Questo legame atomico migliorato e la ridotta porosità si traducono direttamente in proprietà meccaniche superiori. Un pezzo sottoposto a sinterizzazione ad alta temperatura mostrerà caratteristiche prestazionali significativamente migliori rispetto al suo omologo sinterizzato convenzionalmente.

Principali Guadagni di Prestazione

In particolare, è possibile aspettarsi miglioramenti in:

- Resistenza alla Trazione: La capacità di resistere allo strappo.

- Resistenza a Fatica alla Flessione: La capacità di resistere a cicli di flessione ripetuti senza guastarsi.

- Energia d'Impatto: La tenacità del materiale e la sua capacità di assorbire un urto improvviso.

Comprendere i Compromessi

La scelta di questo processo richiede una chiara comprensione di ciò che si guadagna e di ciò che si sacrifica. È una decisione guidata interamente dai requisiti di prestazione dell'applicazione finale.

Il Vantaggio Principale: Sbloccare le Prestazioni

La ragione per scegliere la sinterizzazione ad alta temperatura è semplice: creare pezzi più resistenti, più tenaci e più durevoli. Ciò la rende essenziale per applicazioni ad alto stress come ingranaggi di trasmissione automobilistica o altri componenti dove il guasto non è un'opzione.

Il Costo Inevitabile: Energia e Attrezzature

Lo svantaggio principale è il costo. Mantenere temperature intorno ai 2050°F richiede molta più energia. Richiede anche forni più robusti e specializzati, il che aumenta le spese di capitale e di manutenzione, portando a un costo per pezzo più elevato.

La Metrica Fuorviante: "Chili all'Ora"

Quando si valuta la produzione, si sentirà spesso parlare di forni in termini di "libbre all'ora" (o chili all'ora). Questa può essere una metrica fuorviante. Il vero vincolo del forno è la sua capacità di fornire calore costante ai pezzi, non il peso totale che può contenere.

Una Misura Migliore: "Carrelli all'Ora"

Un indicatore più significativo della produttività è "carrelli all'ora" (boats per hour). Un "carrello" è un vassoio o un supporto che muove i pezzi attraverso il forno. Questa metrica misura quanti di questi supporti un forno può elaborare in un dato periodo, fornendo un quadro molto più chiaro della sua capacità indipendentemente dalle dimensioni, dalla forma o dalla densità del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare la sinterizzazione ad alta temperatura dovrebbe basarsi su una chiara analisi costi-benefici per il tuo componente specifico.

- Se la tua priorità principale è l'efficacia dei costi per componenti non critici: La sinterizzazione standard è spesso la scelta più economica e perfettamente sufficiente.

- Se la tua priorità principale è la massima resistenza, resistenza a fatica e durata: L'investimento nella sinterizzazione ad alta temperatura è necessario per soddisfare i requisiti di prestazione più esigenti.

- Se stai valutando partner di produzione o attrezzature: Chiedi informazioni sulla produttività in "carrelli all'ora" per ottenere una valutazione più accurata della capacità produttiva.

In definitiva, scegliere la sinterizzazione ad alta temperatura è una decisione ingegneristica deliberata per dare priorità alle prestazioni finali del pezzo rispetto al costo di produzione iniziale.

Tabella Riassuntiva:

| Aspetto | Sinterizzazione ad Alta Temperatura | Sinterizzazione Standard |

|---|---|---|

| Temperatura | ~2050°F (A base di ferro) | ~1800-1950°F (A base di ferro) |

| Obiettivo Principale | Massimizzare le proprietà meccaniche | Legame economicamente vantaggioso |

| Vantaggi Chiave | Resistenza, densità e resistenza a fatica superiori | Pezzo funzionale a costo inferiore |

| Ideale Per | Applicazioni critiche e ad alto stress (es. ingranaggi di trasmissione) | Componenti non critici e sensibili ai costi |

Hai bisogno di pezzi in grado di resistere a stress estremi?

La sinterizzazione ad alta temperatura è un processo strategico per ottenere la massima resistenza, densità e resistenza a fatica nei tuoi componenti metallici. Se la tua applicazione richiede prestazioni superiori, l'investimento è essenziale.

KINTEK è specializzata nel fornire le soluzioni di lavorazione termica avanzate e l'esperienza necessarie per la sinterizzazione ad alte prestazioni. Forniamo forni da laboratorio robusti e materiali di consumo progettati per processi impegnativi, aiutandoti a creare pezzi durevoli e affidabili.

Discutiamo i requisiti del tuo progetto e come possiamo aiutarti a ottenere risultati ottimali.

Contatta oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il vantaggio della brasatura in forno? Ottenere giunti forti e puliti con una distorsione minima

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.