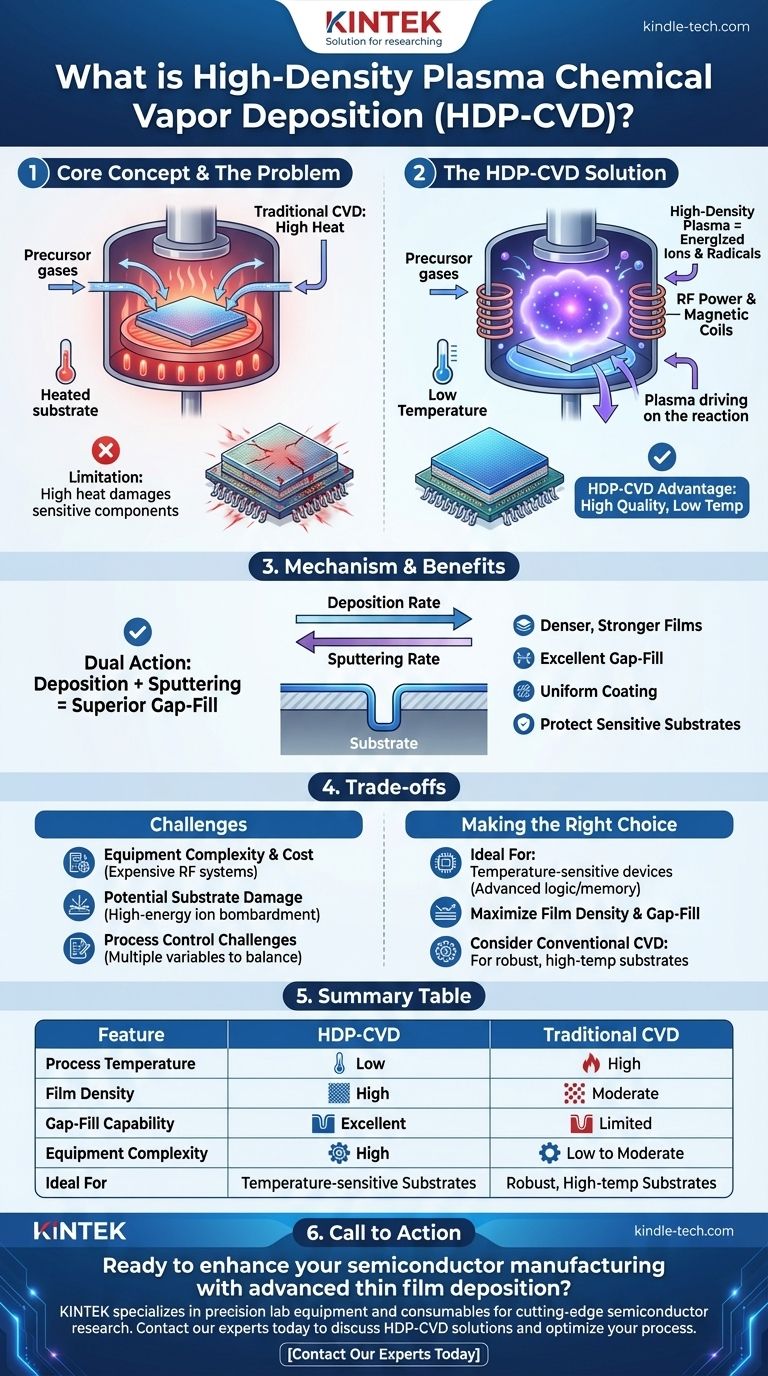

Nella sua essenza, la deposizione chimica da vapore ad alta densità di plasma (HDP-CVD) è un processo di produzione avanzato utilizzato per depositare film sottili di qualità eccezionalmente elevata su una superficie. A differenza dei metodi tradizionali che si basano esclusivamente su alte temperature, l'HDP-CVD utilizza un plasma energizzato ad alta densità per guidare le reazioni chimiche necessarie per formare il film, consentendo al processo di funzionare a temperature molto più basse.

L'HDP-CVD risolve una sfida critica di produzione: come depositare un rivestimento denso, uniforme e di alta qualità senza utilizzare le alte temperature che danneggerebbero i componenti sottostanti sensibili, in particolare nella fabbricazione di semiconduttori avanzati.

Le basi: comprensione della deposizione chimica da vapore (CVD)

Cos'è la CVD standard?

La deposizione chimica da vapore è un processo in cui un componente, o substrato, viene posizionato all'interno di una camera a vuoto.

I precursori chimici volatili vengono introdotti nella camera in forma gassosa. Questi gas fluiscono sopra il substrato.

Tradizionalmente, il substrato viene riscaldato a una temperatura molto elevata. Questa energia termica provoca la reazione o la decomposizione dei gas precursori, depositando un film sottile solido del materiale desiderato sulla superficie del substrato.

Il limite del calore

Questa dipendenza dal calore elevato è il limite principale della CVD convenzionale.

Molti dispositivi moderni, come i circuiti integrati con miliardi di minuscoli transistor, sono costruiti a strati. I componenti negli strati inferiori sono spesso molto sensibili alla temperatura.

Esporli al calore richiesto dalla CVD tradizionale potrebbe distruggerli o degradarli, causando il fallimento dell'intero dispositivo.

Introduzione al plasma: il vantaggio dell'HDP-CVD

Il ruolo del plasma

La CVD potenziata dal plasma (PECVD) introduce una nuova fonte di energia nel processo. Applicando un campo elettrico, il gas precursore viene ionizzato, creando uno stato della materia chiamato plasma.

Questo plasma è un miscuglio altamente energetico di ioni, elettroni e radicali reattivi. Queste particelle energizzate possono guidare le reazioni chimiche necessarie per la deposizione senza richiedere calore estremo.

Perché "Alta Densità" è importante

L'HDP-CVD porta questo un passo avanti. Utilizza tecniche specializzate per generare un plasma significativamente più denso—il che significa che contiene una concentrazione molto più elevata di ioni e radicali reattivi—rispetto alla PECVD standard.

Questa elevata densità di specie reattive aumenta contemporaneamente la velocità di deposizione (quanto velocemente cresce il film) e la velocità di sputtering (un effetto di pulizia guidato dagli ioni). Questa doppia azione riempie gli spazi microscopici in modo più efficace e produce film più densi, più resistenti e più uniformi.

Il vantaggio chiave: film di alta qualità a bassa temperatura

Il vantaggio principale dell'HDP-CVD è la sua capacità di produrre film superiori a temperature di processo significativamente più basse.

Ciò lo rende indispensabile per le applicazioni in cui il substrato non può tollerare alte temperature, che è la situazione standard nella moderna produzione di microelettronica.

Comprendere i compromessi

Complessità e costo delle apparecchiature

Generare e sostenere un plasma ad alta densità richiede hardware complesso e costoso, inclusi generatori di potenza a radiofrequenza (RF) e bobine magnetiche. Ciò rende i sistemi HDP-CVD più costosi dei reattori CVD termici convenzionali.

Potenziale di danno al substrato

Sebbene il plasma consenta l'elaborazione a bassa temperatura, gli ioni ad alta energia possono anche bombardare fisicamente il substrato. Se non controllato con precisione, questo bombardamento può causare danni agli strati sensibili del dispositivo che si sta cercando di proteggere.

Sfide di controllo del processo

L'HDP-CVD è un processo più complesso con più variabili da gestire rispetto alla CVD termica. Gli ingegneri devono bilanciare attentamente il flusso di gas, la pressione, la potenza RF e la temperatura del substrato per ottenere le proprietà del film desiderate senza causare danni, il che richiede una significativa esperienza di processo.

Fare la scelta giusta per il tuo obiettivo

L'HDP-CVD è uno strumento specializzato progettato per applicazioni specifiche e impegnative.

- Se la tua attenzione principale è depositare film su dispositivi sensibili alla temperatura: L'HDP-CVD è spesso l'unica scelta praticabile per creare strati dielettrici di alta qualità nei chip logici e di memoria avanzati.

- Se la tua attenzione principale è ottenere la massima densità del film e il riempimento degli spazi vuoti: L'esclusivo meccanismo di deposizione-sputtering dell'HDP-CVD fornisce risultati superiori per riempire trincee profonde e strette senza creare vuoti.

- Se la tua attenzione principale è la deposizione a basso costo su un substrato robusto: Un metodo più semplice ed economico come la CVD termica convenzionale potrebbe essere più appropriato se il substrato può resistere ad alte temperature.

In definitiva, l'HDP-CVD fornisce una soluzione potente per la produzione di materiali avanzati in cui sia la qualità del film che le basse temperature di processo non sono negoziabili.

Tabella riassuntiva:

| Caratteristica | HDP-CVD | CVD Tradizionale |

|---|---|---|

| Temperatura di processo | Bassa | Alta |

| Densità del film | Alta | Moderata |

| Capacità di riempimento degli spazi vuoti | Eccellente | Limitata |

| Complessità delle apparecchiature | Alta | Bassa o moderata |

| Ideale per | Substrati sensibili alla temperatura | Substrati robusti e ad alta temperatura |

Pronto a migliorare la tua produzione di semiconduttori con la deposizione di film sottili avanzata?

KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per la ricerca all'avanguardia sui semiconduttori e sui materiali. La nostra esperienza nelle tecnologie di deposizione potenziate dal plasma può aiutarti a ottenere una qualità del film superiore proteggendo al contempo i componenti sensibili alla temperatura.

Contatta oggi i nostri esperti per discutere come le soluzioni HDP-CVD possono ottimizzare il tuo processo di produzione e fornire i film ad alta densità e uniformi richiesti dalla tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione