In sostanza, il trattamento termico è il processo controllato di riscaldamento e raffreddamento di un materiale, il più delle volte un metallo, per alterarne deliberatamente la microstruttura interna. Non si tratta semplicemente di scaldare un metallo; è una disciplina metallurgica precisa utilizzata per modificare le proprietà fisiche e talvolta chimiche di un materiale, come durezza, resistenza o duttilità, per renderlo adatto a una specifica applicazione ingegneristica.

Il trattamento termico è il collegamento critico tra una materia prima e un componente ad alte prestazioni. Manipolando la struttura interna dei grani del materiale attraverso precisi cicli termici, è possibile sbloccare proprietà specifiche e desiderabili che non sono intrinseche al materiale nel suo stato base.

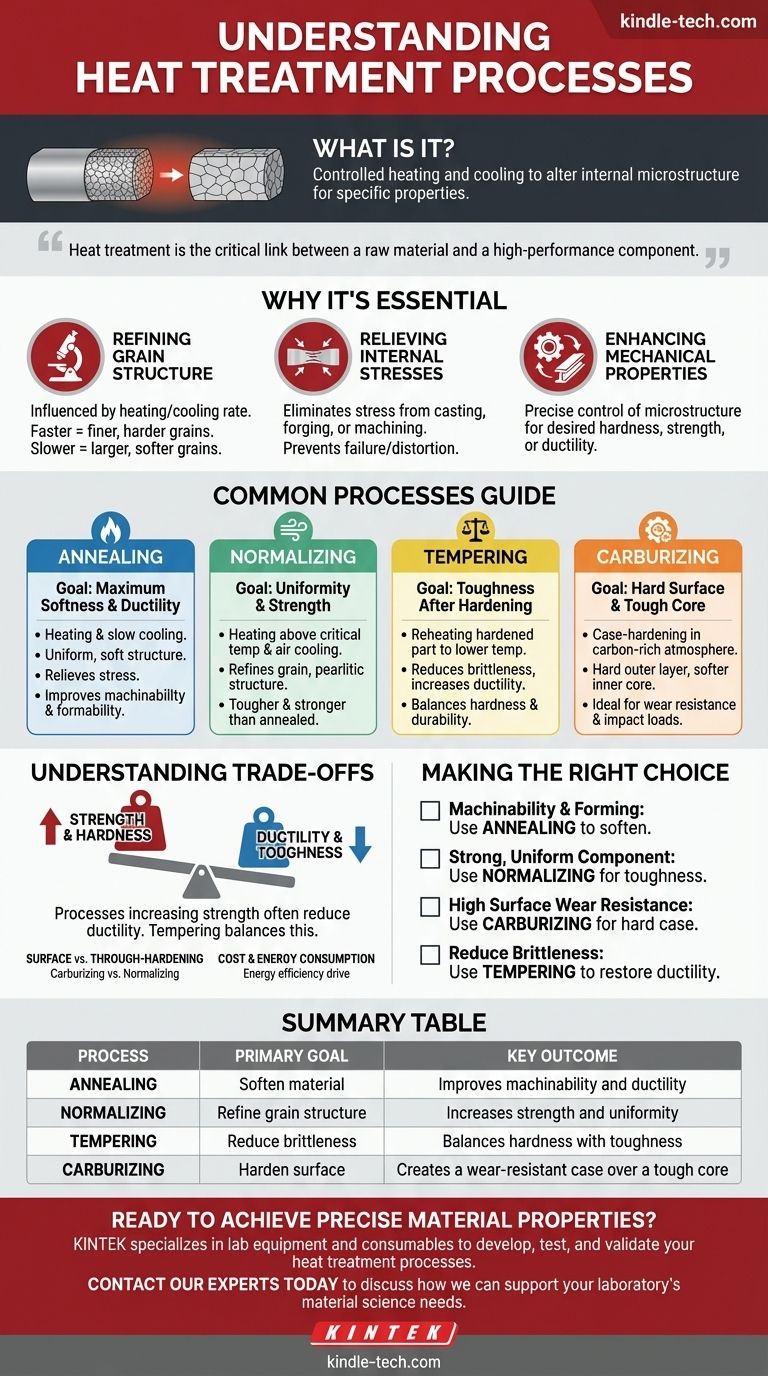

Perché il trattamento termico è essenziale

Lo scopo principale del trattamento termico è modificare la microstruttura di un materiale. Pensa alla struttura interna del metallo come a una collezione di cristalli microscopici, o "grani". La dimensione, la forma e la disposizione di questi grani dettano il comportamento meccanico complessivo del materiale.

Raffinamento della struttura dei grani

La velocità di riscaldamento e raffreddamento influenza direttamente la struttura finale dei grani. Velocità di raffreddamento più rapide, ad esempio, tendono a produrre una struttura dei grani più fine e dura, mentre un raffreddamento più lento consente la formazione di grani più grandi e morbidi.

Alleviamento delle tensioni interne

I processi di produzione come la fusione, la forgiatura o la lavorazione possono introdurre significative tensioni all'interno di un materiale. Il trattamento termico può "rilassare" la struttura atomica, alleviando queste tensioni interne e prevenendo guasti prematuri o distorsioni.

Miglioramento delle proprietà meccaniche

Controllando la microstruttura, è possibile impostare con precisione le proprietà desiderate. Ciò consente di prendere un pezzo di acciaio standard e trasformarlo in una molla flessibile, un ingranaggio resistente all'usura o una robusta trave strutturale.

Una guida ai comuni processi di trattamento termico

Sebbene esistano molti trattamenti specializzati, la maggior parte rientra in alcune categorie fondamentali. La scelta del processo dipende interamente dal materiale e dal risultato desiderato.

Ricottura: per la massima morbidezza e duttilità

La ricottura prevede il riscaldamento di un metallo e il suo successivo raffreddamento molto lento. Questo processo produce una microstruttura uniforme e morbida, allevia le tensioni interne e riduce la durezza.

L'obiettivo principale della ricottura è rendere il materiale più facile da modellare, lavorare o formare senza il rischio di crepe.

Normalizzazione: per uniformità e resistenza

Applicata ai metalli ferrosi come l'acciaio, la normalizzazione prevede il riscaldamento del materiale al di sopra della sua temperatura critica e il successivo raffreddamento all'aria aperta.

Questo processo affina la dimensione dei grani e crea una microstruttura perlitica più uniforme. Un componente normalizzato è più tenace e leggermente più resistente di uno ricotto ed è spesso il trattamento finale per alcune parti in acciaio.

Tempra: per la tenacità dopo l'indurimento

La tempra è un processo secondario eseguito dopo che un metallo è già stato indurito attraverso un processo come la tempra. I metalli induriti sono spesso estremamente fragili.

La tempra prevede il riscaldamento della parte indurita a una temperatura inferiore per ridurre tale fragilità, aumentandone significativamente la duttilità e la tenacità. È un atto di bilanciamento per scambiare un po' di durezza con la necessaria durabilità.

Carburazione: per una superficie dura e un nucleo tenace

La carburazione è un tipo di cementazione, il che significa che modifica solo la superficie del componente. Il processo prevede il riscaldamento dell'acciaio in un'atmosfera ricca di carbonio.

Il carbonio si diffonde nella superficie, il che consente allo strato esterno di diventare eccezionalmente duro e resistente all'usura, mentre il nucleo interno rimane più morbido e tenace. Questo è l'ideale per parti come gli ingranaggi che devono sopportare l'attrito superficiale ma anche resistere a carichi d'impatto.

Comprendere i compromessi

Il trattamento termico non è una bacchetta magica; è una scienza di compromessi. Comprendere questi compromessi è fondamentale per selezionare il processo corretto.

Resistenza vs. duttilità

Questo è il compromesso più fondamentale in metallurgia. I processi che aumentano la durezza e la resistenza di un materiale quasi sempre ne riducono la duttilità, rendendolo più fragile. La tempra è il metodo principale utilizzato per trovare un equilibrio accettabile tra queste due proprietà.

Indurimento superficiale vs. indurimento a cuore

Un processo come la carburazione crea una superficie dura ma lascia il nucleo duttile. Al contrario, la normalizzazione o la ricottura influenzano l'intera sezione trasversale del materiale. La scelta dipende dal fatto che la minaccia principale sia l'usura superficiale (che richiede la cementazione) o il carico strutturale di massa (che richiede il trattamento a cuore).

Costo e consumo energetico

I cicli di trattamento termico possono essere lunghi e ad alta intensità energetica, aggiungendo un costo significativo a un componente. C'è una spinta continua nell'industria a sviluppare processi più efficienti, utilizzare il calore di scarto e sostituire trattamenti a ciclo lungo con alternative più brevi ed economiche senza sacrificare la qualità.

Fare la scelta giusta per la tua applicazione

La selezione del trattamento termico corretto richiede una chiara comprensione dell'uso finale del tuo componente.

- Se il tuo obiettivo principale è la lavorabilità e la formatura: usa la ricottura per ammorbidire il materiale, migliorarne la duttilità e alleviare le tensioni interne prima di ulteriori fasi di produzione.

- Se il tuo obiettivo principale è creare un componente in acciaio resistente e uniforme: usa la normalizzazione per affinare la struttura dei grani e aumentare la tenacità per prestazioni strutturali affidabili.

- Se il tuo obiettivo principale è ottenere un'elevata resistenza all'usura su una superficie: usa un processo di cementazione come la carburazione per creare uno strato esterno duro mantenendo un nucleo tenace.

- Se il tuo obiettivo principale è ridurre la fragilità di una parte precedentemente indurita: usa la tempra per ripristinare la duttilità e la tenacità essenziali, prevenendo guasti catastrofici.

Comprendendo questi processi fondamentali, puoi specificare le precise proprietà del materiale richieste per garantire le prestazioni e l'affidabilità dei tuoi componenti.

Tabella riassuntiva:

| Processo | Obiettivo primario | Risultato chiave |

|---|---|---|

| Ricottura | Ammorbidire il materiale | Migliora la lavorabilità e la duttilità |

| Normalizzazione | Raffinare la struttura dei grani | Aumenta la resistenza e l'uniformità |

| Tempra | Ridurre la fragilità | Bilancia la durezza con la tenacità |

| Carburazione | Indurire la superficie | Crea un rivestimento resistente all'usura su un nucleo tenace |

Pronto a ottenere le precise proprietà dei materiali che la tua applicazione richiede? Il giusto trattamento termico è fondamentale per le prestazioni e l'affidabilità. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per sviluppare, testare e convalidare i tuoi processi di trattamento termico. La nostra esperienza supporta i laboratori nell'ottimizzazione dei cicli termici per risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali caratteristiche costruttive contribuiscono alla praticità e all'affidabilità di un forno a muffola? Elementi chiave di progettazione per il successo in laboratorio

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa