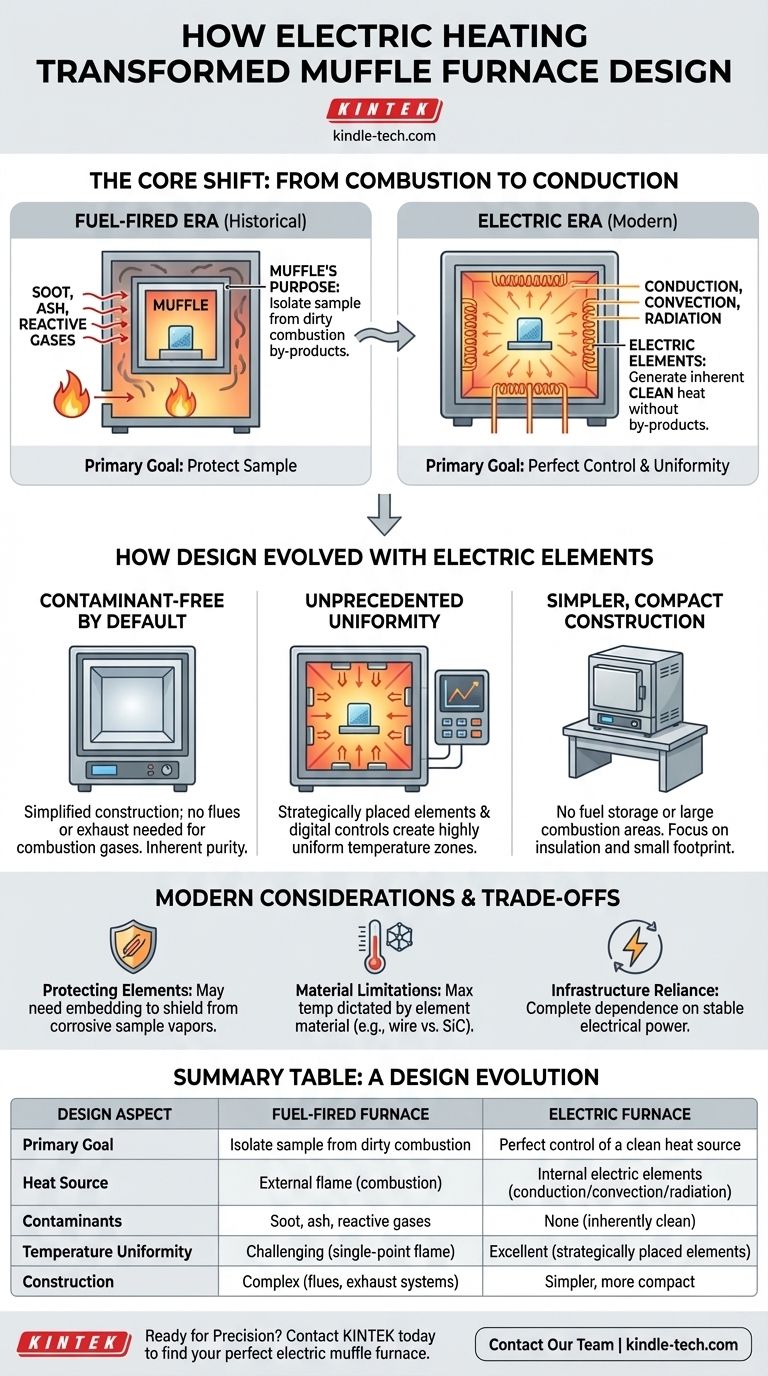

Con l'avvento del riscaldamento elettrico, lo scopo principale del design del forno a muffola è passato dalla protezione di un campione da una fonte di calore sporca al perfezionamento del controllo di una fonte pulita. L'introduzione di elementi riscaldanti elettrici ad alta temperatura negli anni '50 ha reso i sottoprodotti della combustione un problema irrilevante, consentendo al design del forno di concentrarsi interamente sul raggiungimento di un'uniformità di temperatura superiore e di un ambiente di riscaldamento incontaminato.

Mentre i vecchi forni a muffola alimentati a combustibile erano progettati attorno alla complessa sfida di isolare un campione dalla combustione, il passaggio al riscaldamento elettrico ha reso la fonte di calore stessa pulita. Questo cambiamento fondamentale ha semplificato la costruzione del forno e ha permesso al design di evolversi, dando priorità alla precisione, al controllo e alla purezza sopra ogni altra cosa.

Il Cambiamento Fondamentale: Dalla Combustione alla Conduzione

Per comprendere il significato del cambiamento, è necessario innanzitutto capire il problema fondamentale che i primi forni a muffola erano costruiti per risolvere.

La Sfida del Calore da Combustibile

Storicamente, raggiungere alte temperature significava bruciare una fonte di combustibile come carbone, gas o petrolio. Questo processo di combustione è intrinsecamente "sporco", producendo sottoprodotti come fuliggine, cenere e gas reattivi.

Questi contaminanti potevano facilmente reagire o depositarsi sul materiale riscaldato, rovinando esperimenti, alterando composizioni chimiche e compromettendo l'integrità del prodotto finale.

Lo Scopo Originale della "Muffola"

La soluzione era la "muffola", una camera interna sigillata realizzata in materiale refrattario. Il campione veniva posto all'interno di questa muffola, che veniva poi riscaldata esternamente dalla fiamma.

Questo design a camera dentro una camera agiva come una barriera fisica. Proteggeva il campione dall'impatto diretto della fiamma e dai suoi contaminanti, garantendo un processo di riscaldamento pulito. La sfida principale del design era gestire efficacemente questa separazione.

La Rivoluzione Elettrica

Lo sviluppo di elementi riscaldanti elettrici stabili e ad alta temperatura (come quelli in filo elettrico, carburo di silicio o silicio-molibdeno) ha cambiato tutto.

I forni elettrici generano calore attraverso conduzione, convezione e irraggiamento. Fondamentalmente, nessuno di questi processi comporta combustione, il che significa che non producono sottoprodotti chimici. La fonte di calore è diventata fondamentalmente pulita.

Come gli Elementi Elettrici Hanno Ridefinito il Design dei Forni

Con una fonte di calore pulita, la ragione originale della muffola, ovvero isolare il campione dai sottoprodotti del combustibile, è diventata obsoleta. Ciò ha permesso agli ingegneri di ripensare completamente il design del forno e ottimizzarlo per nuovi obiettivi.

Un Ambiente Incontaminato di Default

In un forno elettrico, l'intera camera è intrinsecamente priva di contaminanti da combustione. Ciò semplifica la costruzione, poiché non sono più necessari complessi condotti e sistemi di scarico per la gestione dei gas di combustione. L'attenzione si sposta dall'isolamento al contenimento.

Uniformità di Temperatura Senza Precedenti

Gli elementi elettrici possono essere posizionati strategicamente all'interno della camera del forno. Ciò consente una distribuzione del calore molto più uniforme rispetto a una fiamma puntiforme.

Il risultato è una zona di temperatura altamente uniforme, fondamentale per processi che richiedono estrema precisione e ripetibilità. I controller digitali possono gestire la potenza di questi elementi con incredibile accuratezza.

Costruzione Più Semplice e Compatta

L'eliminazione della necessità di stoccaggio del combustibile, linee di alimentazione e grandi aree di combustione consente ai forni a muffola elettrici di essere significativamente più compatti.

Il loro design può concentrarsi sull'ottimizzazione dello spessore dell'isolamento e sulla minimizzazione dell'ingombro fisico, rendendoli ideali per ambienti di laboratorio e officine dove lo spazio è limitato.

Errori Comuni e Considerazioni Moderne

Sebbene il riscaldamento elettrico abbia risolto il problema della contaminazione, ha introdotto una nuova serie di considerazioni di progettazione importanti da comprendere.

Proteggere gli Elementi, Non Solo il Campione

In un'inversione del problema di progettazione originale, gli elementi riscaldanti stessi devono ora talvolta essere protetti dal campione.

Alcuni processi rilasciano vapori o gas corrosivi che possono degradare gli elementi elettrici nel tempo. Per questo motivo, molti forni moderni incorporano gli elementi nell'isolamento refrattario per proteggerli, prolungandone la vita operativa.

Limitazioni di Materiale e Temperatura

La temperatura massima raggiungibile di un forno elettrico è determinata dal materiale dei suoi elementi riscaldanti. Gli elementi a filo standard hanno limiti inferiori, mentre gli elementi in carburo di silicio o disiliciuro di molibdeno possono raggiungere temperature molto più elevate ma a un costo maggiore.

La scelta dell'elemento è quindi una decisione di progettazione critica legata direttamente all'applicazione prevista e al prezzo del forno.

Dipendenza dall'Infrastruttura Elettrica

Il compromesso più ovvio è la completa dipendenza da un'alimentazione elettrica stabile e sufficiente. A differenza delle alternative alimentate a combustibile, le prestazioni di un forno elettrico sono direttamente legate alla qualità del suo servizio elettrico.

Fare la Scelta Giusta per il Tuo Obiettivo

L'evoluzione del design del forno a muffola si traduce direttamente in benefici specifici per le applicazioni moderne. Quando si seleziona un forno, il tuo obiettivo principale dovrebbe guidare la tua decisione.

- Se il tuo obiettivo principale è la purezza e l'analisi dei materiali: Un forno elettrico è l'unica scelta, poiché il suo ambiente intrinsecamente privo di contaminanti garantisce che i risultati non siano distorti dai sottoprodotti della combustione.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: Il controllo della temperatura e l'uniformità superiori di un design elettrico sono irrinunciabili per ottenere risultati coerenti in applicazioni come il trattamento termico o la ricerca sui materiali.

- Se il tuo obiettivo principale è la semplicità operativa e la sicurezza: I forni elettrici offrono una più facile integrazione con controlli digitali programmabili ed eliminano i rischi di manipolazione e le infrastrutture associate ai combustibili.

Comprendere questa evoluzione dalla gestione della combustione alla padronanza del controllo ti consente di selezionare lo strumento preciso che il tuo lavoro richiede.

Tabella Riassuntiva:

| Aspetto del Design | Forno a Combustibile | Forno Elettrico |

|---|---|---|

| Obiettivo Principale | Isolare il campione dalla combustione sporca | Controllo perfetto di una fonte di calore pulita |

| Fonte di Calore | Fiamma esterna (combustione) | Elementi elettrici interni (conduzione/convezione/irraggiamento) |

| Contaminanti | Fuliggine, cenere, gas reattivi | Nessuno (intrinsecamente pulito) |

| Uniformità di Temperatura | Difficile (fiamma puntiforme) | Eccellente (elementi posizionati strategicamente) |

| Costruzione | Complessa (condotti, sistemi di scarico) | Più semplice, più compatta |

Pronto a sfruttare la precisione dei moderni forni a muffola elettrici nel tuo laboratorio?

KINTEK è specializzata in apparecchiature di laboratorio ad alte prestazioni, inclusa una gamma di forni a muffola elettrici progettati per un controllo della temperatura superiore e un riscaldamento privo di contaminanti. Sia che il tuo lavoro richieda purezza dei materiali, ripetibilità dei processi o semplicità operativa, i nostri esperti possono aiutarti a selezionare il forno perfetto per la tua applicazione.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le fasi della fusione dei metalli? Padroneggiare il processo in 3 fasi dal solido al liquido

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Quali sono gli impatti ambientali della lavorazione dei metalli? Una guida alla sostenibilità e alle soluzioni

- Perché il punto di fusione è diverso per sostanze diverse? Il Ruolo Chiave della Forza del Legame

- Qual è l'uso del forno a muffola nell'analisi alimentare? Padronanza dell'Incenerimento per un Contenuto Minerale Accurato