In sostanza, un forno a muffola funziona convertendo l'energia elettrica in calore intenso e controllato all'interno di una camera altamente isolata. Utilizza elementi riscaldanti ad alta resistenza per irradiare energia termica, riscaldando un campione o un pezzo di lavoro senza alcun contatto diretto, sottoprodotti di combustione o fiamme.

Il principio fondamentale non riguarda solo la generazione di calore estremo, ma la creazione di un ambiente termico isolato e uniforme. Un forno a muffola separa l'oggetto riscaldato dalla fonte di calore grezzo, garantendo una lavorazione ad alta temperatura pulita, precisa e ripetibile.

Il Principio Fondamentale: Dall'Elettricità al Calore Controllato

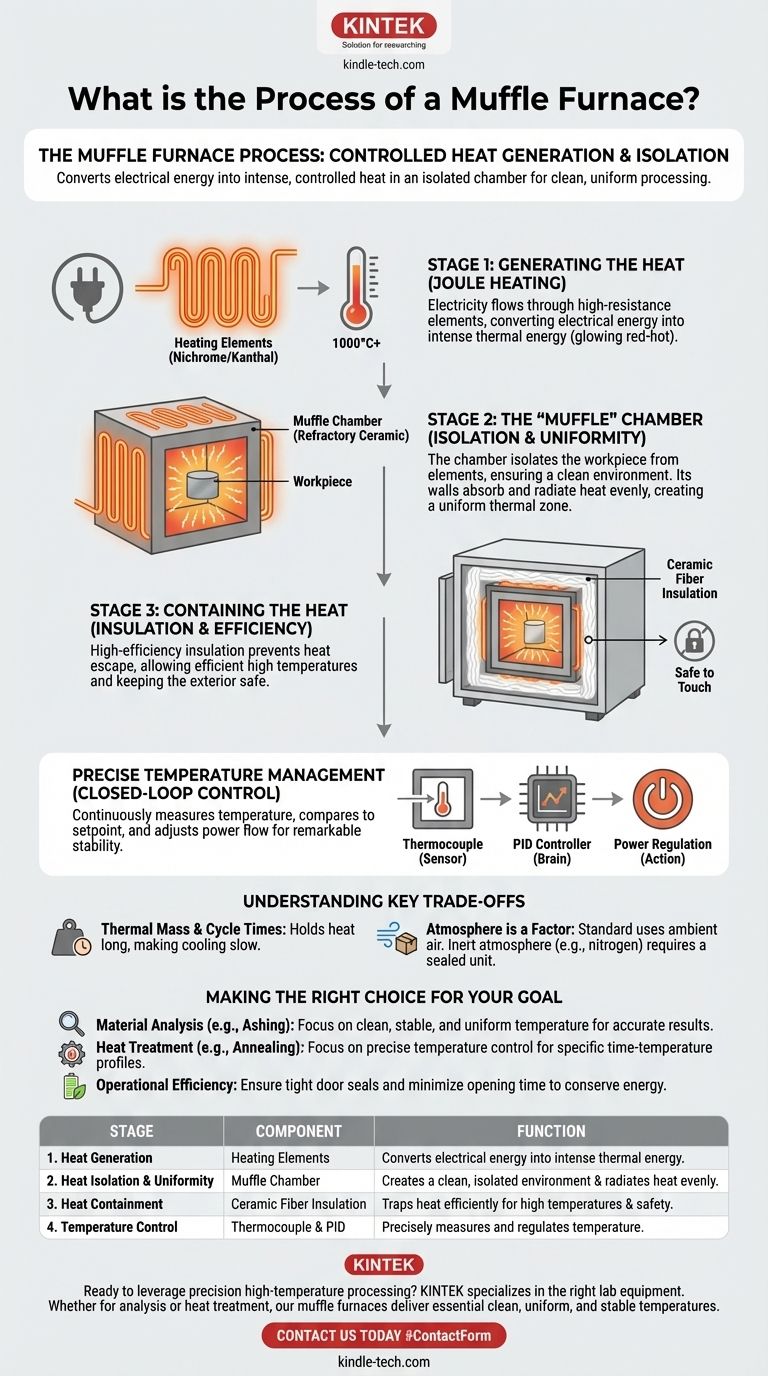

Il funzionamento di un forno a muffola può essere suddiviso in tre fasi fondamentali: generazione del calore, isolamento del calore e contenimento del calore. Ogni fase si basa su componenti specifici che lavorano in concerto.

Fase 1: Generazione del Calore

Il processo inizia con il riscaldamento Joule, un principio fisico di base. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati, tipicamente realizzati con un materiale ad alta resistenza come Nichel-Cromo (Nichrome) o Kanthal.

Poiché l'elettricità incontra resistenza nel passaggio, l'energia elettrica viene convertita direttamente in energia termica, facendo sì che gli elementi diventino roventi e raggiungano temperature ben superiori ai 1000°C.

Fase 2: La Camera a "Muffola"

Gli elementi riscaldanti sono posizionati attorno o incorporati nelle pareti di una camera interna. Questa camera, realizzata in ceramica refrattaria densa e resistente al calore, è la "muffola".

Il suo scopo fondamentale è duplice:

- Isolamento: Agisce come barriera, proteggendo il pezzo di lavoro dal contatto diretto con gli elementi roventi. Ciò assicura che il campione venga riscaldato in modo pulito, senza contaminazioni.

- Uniformità: Le pareti della camera assorbono l'intensa energia dagli elementi e la irradiano uniformemente all'interno. Ciò crea una zona a temperatura uniforme, assicurando che l'intero pezzo di lavoro venga riscaldato in modo omogeneo.

Fase 3: Contenimento del Calore

L'intera camera a muffola è alloggiata all'interno di un involucro più grande riempito di isolamento in fibra ceramica ad alta efficienza. Questo strato esterno impedisce la fuoriuscita del calore estremo.

Questo eccezionale isolamento è ciò che consente al forno di raggiungere e mantenere temperature molto elevate in modo efficiente e mantiene l'esterno dell'unità sicuro al tatto.

Come Viene Gestita la Temperatura con Precisione

Un forno a muffola è più di una semplice scatola calda; è uno strumento di precisione. Questa precisione deriva da un sistema di controllo elettronico a circuito chiuso.

Il Sensore: Termocoppia

Una termocoppia, una sonda di temperatura altamente sensibile, è posizionata all'interno della camera di riscaldamento. Misura costantemente la temperatura interna e invia questi dati al controllore come un piccolo segnale di tensione.

Il Cervello: Controllore PID

Il controllore di temperatura (più comunemente un controllore PID) è il cervello dell'operazione. Confronta continuamente la lettura della temperatura in tempo reale della termocoppia con la temperatura target impostata dall'utente.

L'Azione: Regolazione della Potenza

In base alla differenza tra la temperatura attuale e quella impostata, il controllore regola con precisione la quantità di elettricità che fluisce verso gli elementi riscaldanti. Utilizza relè a stato solido (SSR) o contattori per attivare e disattivare rapidamente l'alimentazione, fornendo solo l'energia necessaria per mantenere la temperatura target con notevole stabilità.

Comprendere i Compromessi Chiave

Sebbene potente, il design di un forno a muffola comporta considerazioni operative che è importante comprendere.

L'Origine della "Muffola"

Il termine deriva dai forni più vecchi alimentati a combustibile. In quei progetti, una scatola fisica (la muffola) era essenziale per proteggere il pezzo di lavoro dalla fuliggine, dalla cenere e dai gas prodotti dalla combustione del combustibile. Sebbene i forni elettrici moderni non presentino sottoprodotti di combustione, il termine persiste per descrivere la camera di riscaldamento isolata che garantisce un ambiente di lavorazione pulito.

Massa Termica e Tempi di Ciclo

I materiali refrattari densi e il pesante isolamento necessari per gestire le alte temperature conferiscono al forno una significativa massa termica. Ciò significa che, sebbene possa riscaldarsi relativamente velocemente, trattiene quel calore per molto tempo. Il raffreddamento può essere un processo lento a meno che il modello non includa funzioni per il raffreddamento forzato.

L'Atmosfera è un Fattore

Un forno a muffola standard funziona riscaldando l'aria ambiente all'interno della camera. Questo è adatto per la maggior parte delle applicazioni come l'incenerimento (ashing) o il trattamento termico generale. Tuttavia, se un processo richiede un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione, è necessario un forno specializzato e sigillato.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo del forno ti consente di sfruttare le sue capacità per applicazioni specifiche.

- Se il tuo obiettivo principale è l'analisi dei materiali (es. incenerimento, gravimetria): La chiave è la capacità del forno di fornire una temperatura pulita, stabile e uniforme, garantendo che i tuoi risultati siano accurati e ripetibili.

- Se il tuo obiettivo principale è il trattamento termico (es. ricottura, tempra): Il controllo preciso della temperatura del sistema PID è il tuo strumento più critico, consentendoti di eseguire profili tempo-temperatura specifici per ottenere le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è l'efficienza operativa: Riconosci che il processo si basa su un isolamento superiore. Assicurarsi che la guarnizione della porta sia ben chiusa e ridurre al minimo il tempo in cui la porta rimane aperta sono fondamentali per mantenere la stabilità della temperatura e risparmiare energia.

Comprendendo come questi componenti lavorano insieme, puoi trasformare il forno a muffola da un semplice forno a uno strumento di precisione per la lavorazione avanzata dei materiali.

Tabella Riassuntiva:

| Fase | Componente Chiave | Funzione |

|---|---|---|

| 1. Generazione del Calore | Elementi Riscaldanti (Nichrome/Kanthal) | Converte l'energia elettrica in intensa energia termica tramite riscaldamento Joule. |

| 2. Isolamento e Uniformità del Calore | Camera a Muffola (Ceramica Refrattaria) | Crea un ambiente pulito e isolato e irradia il calore in modo uniforme. |

| 3. Contenimento del Calore | Isolamento in Fibra Ceramica | Intrappola il calore in modo efficiente, consentendo alte temperature e un funzionamento sicuro. |

| 4. Controllo della Temperatura | Termocoppia e Controllore PID | Misura e regola con precisione la temperatura per stabilità e accuratezza. |

Pronto a sfruttare la lavorazione di precisione ad alta temperatura nel tuo laboratorio?

Comprendere il processo controllato di un forno a muffola è il primo passo. KINTEK è specializzata nel fornire le attrezzature da laboratorio giuste per mettere in pratica questa conoscenza.

Sia che il tuo obiettivo sia l'analisi dei materiali (incenerimento, gravimetria) o il trattamento termico (ricottura, tempra), i nostri forni a muffola forniscono le temperature pulite, uniformi e stabili essenziali per risultati accurati e ripetibili.

Contattaci oggi utilizzando il modulo sottostante per discutere le tue esigenze applicative specifiche. I nostri esperti ti aiuteranno a selezionare il forno ideale per migliorare l'efficienza e le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A cosa serve un forno a muffola? Ottenere Trattamenti Termici e Analisi ad Alta Purezza

- Qual è il significato di un forno a muffola? Ottieni un riscaldamento incontaminato e ad alta purezza

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti

- Come funziona una fornace a muffola? Una guida al riscaldamento pulito e ad alta temperatura

- Cos'è l'analisi con forno a muffola? Ottieni una lavorazione pura e ad alta temperatura per i tuoi materiali