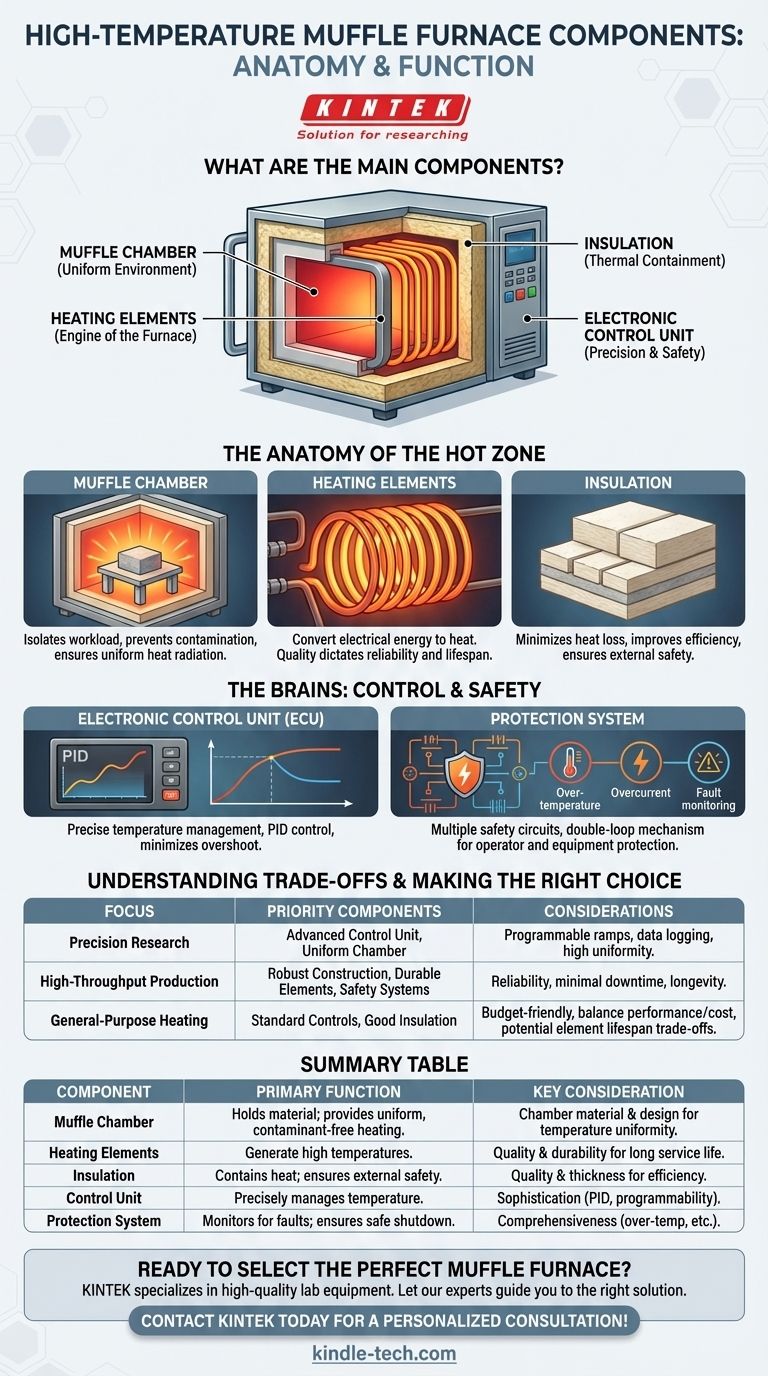

Nella sua essenza, un forno a muffola ad alta temperatura è un sistema integrato costruito da tre componenti principali: una camera di riscaldamento interna, gli elementi riscaldanti che generano la temperatura e un'unità di controllo elettronica che gestisce il processo. Queste parti sono contenute in un corpo esterno o alloggiamento isolato che garantisce efficienza termica e sicurezza.

Un forno a muffola è definito non solo dalle sue parti, ma dalla loro qualità e integrazione. La precisione dell'unità di controllo, la durata degli elementi riscaldanti e l'efficacia dell'isolamento lavorano insieme per creare l'ambiente ad alta temperatura stabile, uniforme e sicuro richiesto per processi critici.

L'anatomia della zona calda

La "zona calda" è il cuore del forno, dove viene svolto il lavoro termico. Il suo design e i suoi materiali determinano direttamente le prestazioni, l'uniformità e l'efficienza del forno.

La camera di muffola: creare un ambiente uniforme

Il componente centrale è la muffola, una camera rivestita di materiale refrattario che contiene i materiali da riscaldare.

Il suo scopo principale è isolare il carico di lavoro dal contatto diretto con gli elementi riscaldanti. Questa separazione previene la contaminazione e assicura che il calore venga irradiato uniformemente da tutti i lati, creando un ambiente a temperatura altamente uniforme.

All'interno della camera, vengono spesso utilizzati supporti o telai per posizionare in modo sicuro gli articoli trattati nell'area di riscaldamento più stabile.

L'elemento riscaldante: il motore del forno

Attorno alla camera di muffola si trovano gli elementi riscaldanti. Questi componenti convertono l'energia elettrica nel calore intenso richiesto per applicazioni ad alta temperatura.

La qualità, il materiale e la massa degli elementi riscaldanti sono indicatori critici dell'affidabilità e della durata del forno. Elementi robusti possono resistere a cicli termici ripetuti senza degradarsi rapidamente.

L'isolamento: contenere temperature estreme

L'intera zona calda è racchiusa in strati di isolamento ad alte prestazioni, tipicamente realizzati in fibra ceramica refrattaria o mattoni.

Questo isolamento è fondamentale per ridurre al minimo la dispersione di calore, migliorando l'efficienza energetica e consentendo al forno di mantenere temperature elevate e stabili. Mantiene inoltre l'alloggiamento esterno freddo al tatto, garantendo la sicurezza dell'operatore.

Il cervello dell'operazione: controllo e sicurezza

Mentre la zona calda crea il calore, i sistemi elettronici forniscono l'intelligenza e la sicurezza necessarie per risultati precisi e ripetibili. Un forno è valido quanto la sua capacità di essere controllato.

L'unità di controllo elettronica: precisione e affidabilità

L'unità di controllo elettronica è il cervello del forno. Utilizza strumenti intelligenti, come un controller PID (proporzionale-integrale-derivativo), per gestire la temperatura con precisione.

Gli utenti impostano una temperatura target e il controller modula la potenza agli elementi riscaldanti (spesso utilizzando un tiristore) per raggiungere e mantenere tale temperatura con un sovra-superamento o una fluttuazione minimi.

Il sistema di protezione: garantire un funzionamento sicuro

Un forno robusto include un sistema di protezione integrato con molteplici circuiti di sicurezza. Questo è un requisito non negoziabile per proteggere l'operatore, il campione e l'apparecchiatura stessa.

Questi sistemi monitorano guasti come sovratemperatura, sovracorrente, perdita di fase e guasto dell'elemento riscaldante. Un meccanismo di protezione a doppio anello garantisce che, se un controllo fallisce, un sistema di backup possa spegnere in sicurezza il forno.

Comprendere i compromessi

La scelta o la valutazione di un forno a muffola implica un bilanciamento tra prestazioni, longevità e costo. La qualità dei componenti principali è dove questi compromessi sono più evidenti.

Qualità dell'isolamento vs. Efficienza

Un isolamento di qualità superiore e più spesso fornisce un'efficienza termica e una stabilità superiori. Ciò riduce il consumo di elettricità e migliora la ripetibilità del processo, ma comporta un costo iniziale più elevato.

Sofisticazione del sistema di controllo

Un controller di base può mantenere una temperatura, ma un'unità avanzata offre rampe di riscaldamento programmabili, registrazione dei dati e interblocchi di sicurezza più sofisticati. Questa precisione aggiuntiva è fondamentale per materiali sensibili, ma potrebbe essere eccessiva per applicazioni semplici.

Durata dell'elemento riscaldante

Gli elementi riscaldanti a basso costo sono più suscettibili al burnout, specialmente sotto cicli di riscaldamento frequenti e rapidi. Investire in elementi di qualità superiore realizzati con materiali eccellenti si traduce in una durata di servizio significativamente più lunga e meno tempi di inattività.

Fare la scelta giusta per la tua applicazione

La tua valutazione finale dovrebbe essere guidata dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la ricerca di precisione e l'analisi dei materiali: Dai priorità a un forno con un'unità di controllo avanzata e programmabile e una camera progettata per la massima uniformità di temperatura.

- Se il tuo obiettivo principale è la produzione ad alto volume: Enfatizza una costruzione robusta, elementi riscaldanti ad alta durata e sistemi di sicurezza completi per garantire affidabilità e ridurre al minimo i tempi di inattività.

- Se il tuo obiettivo principale è il riscaldamento per uso generale con un budget limitato: Un forno con controlli standard e isolamento di buona qualità è efficace, ma sii consapevole dei potenziali compromessi nella durata degli elementi e nella stabilità della temperatura.

La comprensione di questi componenti principali ti consente di guardare oltre le semplici specifiche e valutare un forno in base alle sue prestazioni reali, alla sicurezza e al valore a lungo termine.

Tabella riassuntiva:

| Componente | Funzione principale | Considerazione chiave |

|---|---|---|

| Camera di muffola | Contiene il materiale; fornisce riscaldamento uniforme e privo di contaminanti. | Materiale e design della camera per l'uniformità della temperatura. |

| Elementi riscaldanti | Generano le alte temperature richieste per l'elaborazione. | Qualità e durata per una lunga durata e affidabilità. |

| Isolamento | Contiene il calore per l'efficienza e garantisce la sicurezza esterna. | Qualità e spessore per l'efficienza termica e la stabilità. |

| Unità di controllo | Gestisce con precisione la temperatura e il funzionamento del forno. | Sofisticazione (ad es. PID, programmabilità) per il controllo del processo. |

| Sistema di protezione | Monitora i guasti e garantisce uno spegnimento sicuro, se necessario. | Completezza (sovratemperatura, sovracorrente, ecc.). |

Pronto a scegliere il forno a muffola perfetto per il tuo laboratorio?

Comprendere i componenti è il primo passo. Scegliere il forno giusto per la tua specifica applicazione, che si tratti di ricerca di precisione, produzione ad alto volume o riscaldamento per uso generale, è fondamentale per il tuo successo.

KINTEK è specializzata nella fornitura di attrezzature di laboratorio di alta qualità, inclusi forni a muffola robusti e affidabili. Possiamo aiutarti a navigare nei compromessi tra prestazioni, durata e costo per trovare la soluzione ideale che offra valore a lungo termine e garantisca la sicurezza e la ripetibilità dei tuoi processi.

Lascia che i nostri esperti ti guidino verso l'attrezzatura giusta. Contatta KINTEL oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la potenza nominale di un forno a muffola? Scegli la tensione e la potenza giuste per il tuo laboratorio

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- Quali sono i requisiti dei refrattari? I Quattro Pilastri per il Successo ad Alta Temperatura

- Quali sono i criteri di accettazione per una fornace a muffola? Garantire sicurezza, prestazioni e successo

- Qual è l'uso della muffola da laboratorio in campo farmaceutico? Essenziale per la purezza e il controllo qualità