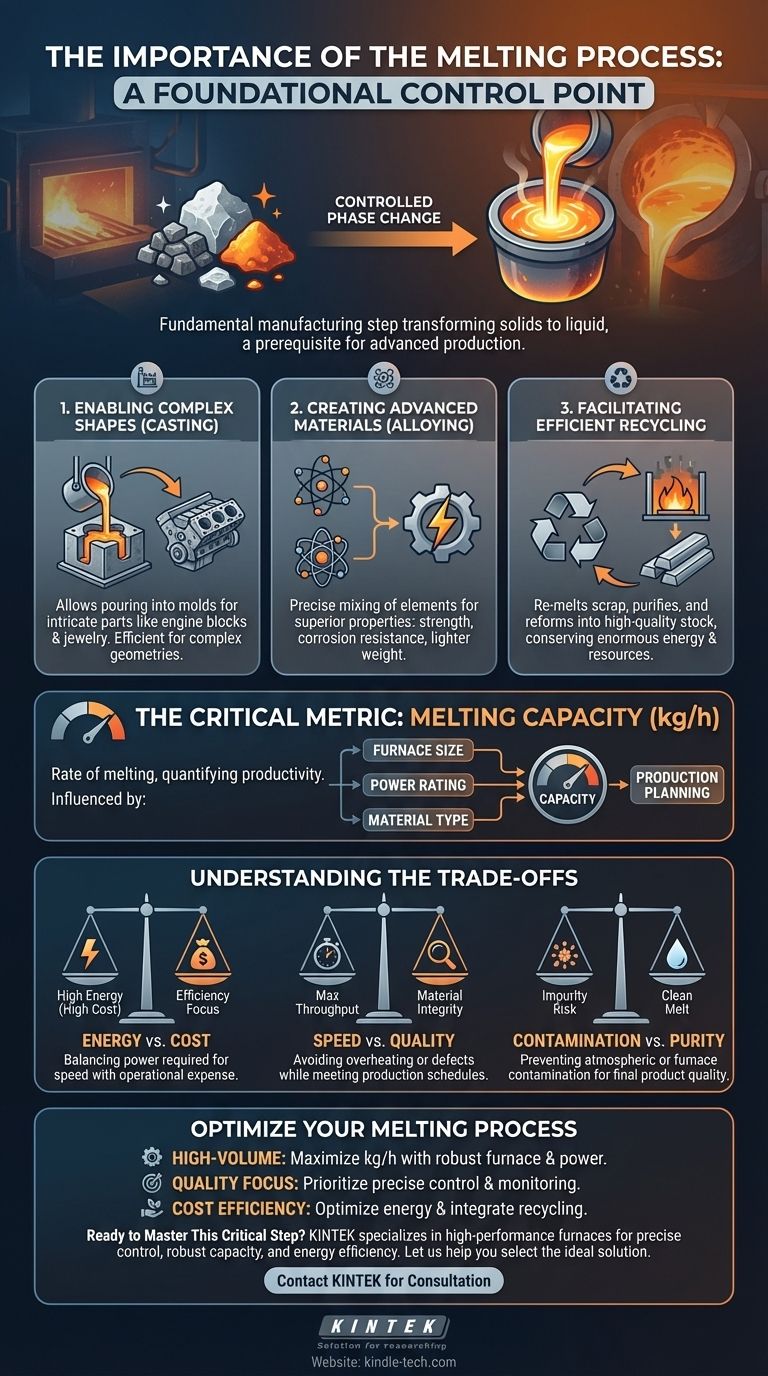

L'importanza del processo di fusione risiede nella sua funzione di fase fondamentale di produzione che trasforma le materie prime solide in uno stato liquido. Questo cambiamento di fase controllato è il prerequisito critico per produrre una vasta gamma di prodotti metallici attraverso la colata, la creazione di leghe avanzate e l'abilitazione di un riciclo efficiente.

Il processo di fusione è più di un semplice cambiamento di stato; è il punto di controllo fondamentale per la produzione. La qualità con cui si gestisce la fusione determina direttamente l'efficienza produttiva, la qualità del prodotto finale e la capacità di rispettare i programmi di produzione.

Perché la fusione è un processo industriale fondamentale

La fusione è la porta d'accesso per manipolare i materiali in modi impossibili nella loro forma solida. Sblocca diverse capacità produttive essenziali.

Abilitare forme complesse attraverso la colata

Una volta che un materiale è nel suo stato liquido, può essere versato in uno stampo di quasi ogni forma. Questo processo, noto come colata (o fusione in stampo), è uno dei modi più efficienti per produrre parti complesse o intricate, dai blocchi motore ai gioielli.

Creare materiali avanzati tramite la lega

La fusione consente la miscelazione precisa di diversi elementi. Questa è la base della lega, dove i metalli vengono combinati per creare nuovi materiali con proprietà superiori come maggiore resistenza, resistenza alla corrosione o peso ridotto.

Facilitare un riciclo efficiente

Il processo di fusione è centrale per il riciclo dei metalli. Consente ai materiali di scarto di essere rifusi, purificati e riformati in nuovo materiale di alta qualità, conservando enormi quantità di energia e risorse naturali rispetto alla produzione primaria.

La metrica critica: la capacità di fusione

Per controllare il processo, è necessario essere in grado di misurarlo. La metrica più importante per qualsiasi operazione di fusione industriale è la sua capacità.

Definizione di capacità di fusione

La capacità di fusione è la velocità con cui un forno può fondere un materiale, misurata in chilogrammi all'ora (kg/h). Quantifica la produttività del forno.

Questa capacità non è un numero fisso; dipende da diversi fattori.

Fattori chiave che influenzano la capacità

Tre variabili principali determinano la velocità di fusione di un forno:

- Dimensioni del forno: Un forno più grande può contenere ed elaborare più materiale alla volta.

- Potenza nominale: Una maggiore immissione di potenza fornisce più energia per il riscaldamento, consentendo una fusione più rapida.

- Tipo di materiale: Materiali diversi hanno punti di fusione e proprietà termiche uniche, influenzando la quantità di energia necessaria per liquefarli.

Impatto sulla pianificazione della produzione

Comprendere la propria capacità di fusione è essenziale per le operazioni aziendali. Ti consente di pianificare accuratamente i programmi di produzione, prevedere l'output e determinare la produttività complessiva della tua struttura.

Comprendere i compromessi e le sfide

Sebbene essenziale, il processo di fusione non è privo di sfide. Il successo richiede il bilanciamento di priorità concorrenti.

Consumo energetico rispetto al costo

La fusione è un processo estremamente energivoro. Un tasso di fusione più elevato spesso richiede un aumento significativo della potenza, con conseguenti costi operativi più elevati. L'efficienza è una preoccupazione costante.

Velocità del processo rispetto alla qualità del materiale

Spingere per la massima produttività può compromettere la qualità. Il surriscaldamento può bruciare preziosi elementi di lega, mentre un riscaldamento insufficiente può causare difetti. Un controllo adeguato richiede un equilibrio tra velocità e precisione.

Contaminazione e purezza

Durante la sua fase liquida, un materiale è vulnerabile alla contaminazione da parte dell'atmosfera o del rivestimento del forno stesso. Mantenere una fusione pulita è fondamentale per prevenire impurità che possono causare difetti nel prodotto finale.

Applicare questo al tuo obiettivo

Il tuo focus operativo determinerà come approcci e ottimizzi il processo di fusione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Il tuo obiettivo è massimizzare la capacità di fusione (kg/h) attraverso la corretta selezione del forno e una gestione efficiente dell'energia per soddisfare programmi esigenti.

- Se il tuo obiettivo principale è la qualità e la purezza del materiale: Devi dare priorità al controllo preciso della temperatura e al monitoraggio del processo rispetto alla velocità pura per garantire la consistenza della lega e prevenire difetti.

- Se il tuo obiettivo principale è l'efficienza dei costi: La tua strategia dovrebbe concentrarsi sull'ottimizzazione del consumo energetico del forno, sulla riduzione al minimo delle perdite di materiale e sull'integrazione di flussi di riciclo efficienti degli scarti.

In definitiva, padroneggiare il processo di fusione è il primo e più critico passo per controllare la qualità e l'efficienza dell'intera linea di produzione.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante |

|---|---|

| Abilita la colata | Crea forme complesse versando metallo liquido negli stampi. |

| Facilita la lega | Miscela elementi per creare materiali con proprietà superiori. |

| Guida il riciclo | Rifonde efficientemente il metallo di scarto, conservando energia e risorse. |

| Definisce la capacità (kg/h) | Determina il tasso di produzione, influenzato dalle dimensioni del forno, dalla potenza e dal materiale. |

| Bilancia i compromessi | Richiede la gestione del costo energetico, della velocità del processo e della purezza del materiale. |

Pronto a ottimizzare il tuo processo di fusione?

Sia che il tuo obiettivo sia massimizzare il volume di produzione, ottenere una purezza del materiale superiore o migliorare l'efficienza dei costi, l'attrezzatura giusta è la base del successo. KINTEK è specializzata in forni di fusione da laboratorio e industriali ad alte prestazioni progettati per fornire un controllo preciso della temperatura, una capacità robusta ed efficienza energetica.

Lascia che ti aiutiamo a padroneggiare questo passaggio critico. I nostri esperti lavoreranno con te per selezionare il forno ideale per i tuoi materiali specifici e i tuoi obiettivi di produzione.

Contatta KINTEL oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il calore specifico per la fusione? Chiarire il calore latente rispetto al calore specifico

- Il punto di fusione cambia mai? Svela i segreti della pressione e della purezza

- Quali sono i fattori che influenzano la velocità del processo di fusione? Padroneggia il trasferimento di calore per risultati più rapidi

- Qual è la differenza tra un crogiolo e un forno? Comprendere la partnership tra fonte di calore e contenitore

- Cos'è il rivestimento del forno? Il sistema ingegnerizzato che protegge i vostri processi ad alta temperatura