In sostanza, un refrattario deve eccellere in quattro aree critiche. Deve essere in grado di resistere a temperature estreme, sopravvivere a cambiamenti improvvisi di tali temperature, sopportare carichi strutturali a caldo e resistere all'attacco della corrosione chimica e dell'abrasione fisica. Queste qualità assicurano che possa contenere in modo affidabile il calore e proteggere la struttura circostante in ambienti industriali esigenti.

La vera misura di un refrattario non è solo la sua capacità di resistere al calore, ma la sua capacità di sopportare un assalto simultaneo di stress termici, meccanici e chimici. Il "miglior" refrattario è sempre un compromesso, un materiale ingegnerizzato per affrontare le sfide specifiche della sua applicazione prevista.

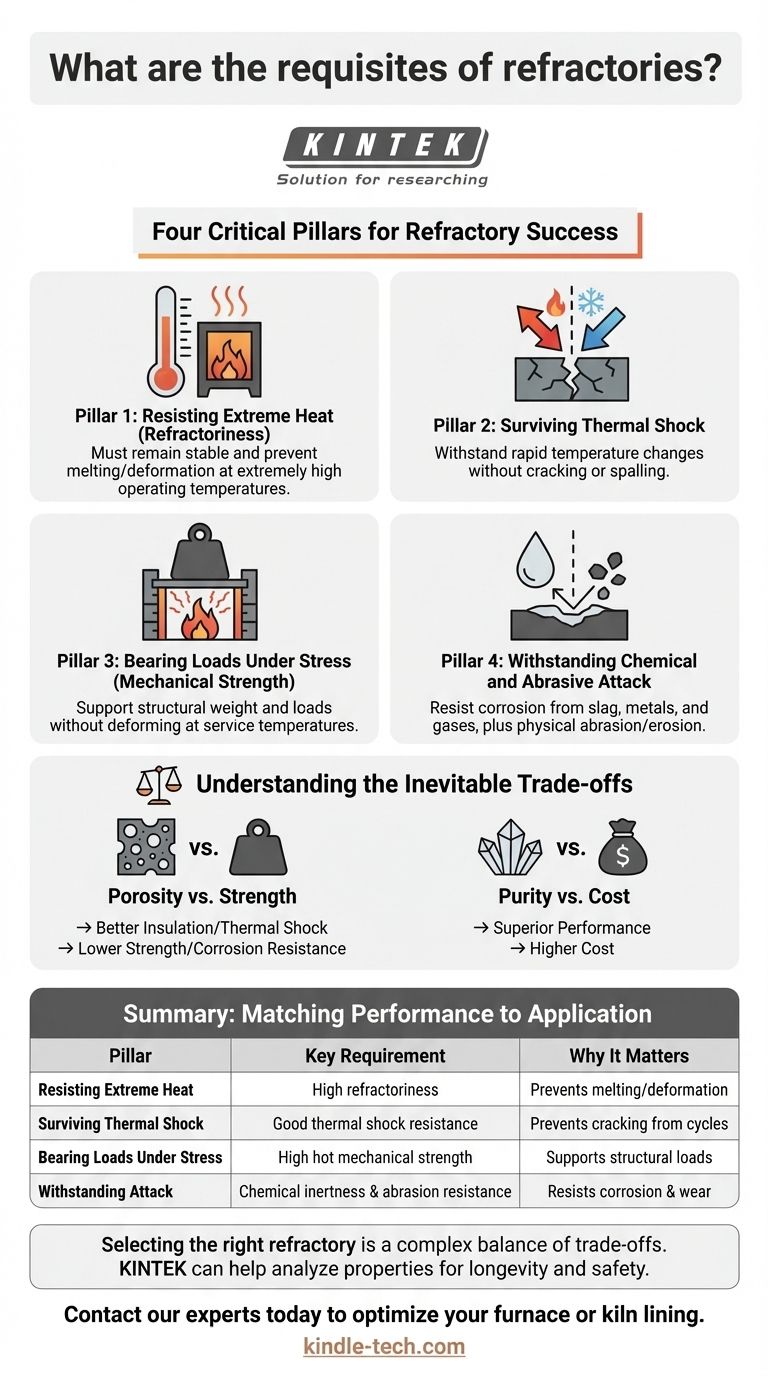

I Quattro Pilastri delle Prestazioni dei Refrattari

Un materiale refrattario è la barriera tra un processo controllato ad alta temperatura e il mondo esterno. Per funzionare efficacemente, deve dimostrare eccellenza in quattro proprietà distinte ma interconnesse.

Pilastro 1: Resistenza al Calore Estremo (Refrattarietà)

Questo è il requisito più fondamentale. Un refrattario deve rimanere fisicamente e chimicamente stabile a temperature di esercizio molto elevate, ben oltre il punto di fusione della maggior parte dei metalli.

Il suo compito principale è contenere il calore all'interno di un forno, una fornace o un reattore, garantendo l'efficienza del processo e proteggendo il guscio esterno in acciaio dai danni. Il materiale non deve fondere, ammorbidirsi o deformarsi sotto questi carichi termici.

Pilastro 2: Sopravvivenza agli Shock Termici

I processi industriali spesso comportano cicli rapidi di riscaldamento e raffreddamento. Ciò crea un immenso stress interno all'interno del materiale refrattario, un fenomeno noto come shock termico.

Un refrattario deve essere in grado di resistere a questi improvvisi cambiamenti di temperatura senza fessurarsi, fratturarsi o sfaldarsi (staccarsi a strati). Una buona resistenza agli shock termici è fondamentale per la longevità in applicazioni con funzionamento intermittente.

Pilastro 3: Sopportazione dei Carichi Sotto Stress (Resistenza Meccanica)

I refrattari non sono solo rivestimenti passivi; sono componenti strutturali. Devono sostenere il proprio peso, il peso dei componenti sopra di essi e spesso il peso del materiale in lavorazione.

Questa capacità di resistere al carico in condizioni di servizio è cruciale. Un materiale che si ammorbidisce e si deforma sotto pressione ad alte temperature porterà a un catastrofico cedimento strutturale del rivestimento del forno. Questa proprietà è spesso misurata come resistenza a compressione a caldo o refrattarietà sotto carico (RUL).

Pilastro 4: Resistenza all'Attacco Chimico e Abrasivo

L'ambiente interno di un forno è incredibilmente ostile. I refrattari sono costantemente esposti a sostanze corrosive come scorie fuse, metalli, vetro e gas reattivi.

Devono essere chimicamente inerti a queste sostanze per evitare di essere corrosi o disciolti. Inoltre, nei processi che coinvolgono il movimento di materiali solidi, il refrattario deve anche resistere all'abrasione fisica e all'erosione.

Comprendere gli Inevitabili Compromessi

Nessun singolo materiale refrattario eccelle simultaneamente in tutti e quattro i pilastri. La selezione di un refrattario è sempre un esercizio di bilanciamento di proprietà contrastanti per trovare la soluzione ottimale per un ambiente specifico.

Porosità vs. Resistenza e Durata

Una maggiore porosità (più intercapedini d'aria nel materiale) può migliorare significativamente le proprietà isolanti di un refrattario e la sua capacità di resistere agli shock termici.

Tuttavia, questa stessa porosità crea percorsi per la penetrazione delle scorie corrosive e riduce la resistenza meccanica complessiva del materiale e la resistenza all'abrasione.

Purezza vs. Costo

I refrattari realizzati con materie prime di maggiore purezza, come mattoni ad alto tenore di allumina o magnesia-carbonio, offrono generalmente prestazioni superiori a temperature estreme e una migliore resistenza chimica.

Questa maggiore prestazione comporta un costo significativamente più elevato. L'obiettivo è selezionare un materiale che soddisfi le esigenze dell'applicazione senza essere eccessivamente sovra-ingegnerizzato e costoso.

Selezione del Refrattario Giusto per la Tua Applicazione

La scelta del materiale corretto richiede una chiara comprensione di quale pilastro delle prestazioni sia più critico per il tuo processo specifico.

- Se il tuo obiettivo principale è contenere metallo fuso o vetro: Dai priorità a una resistenza chimica superiore alle scorie e a un'elevata resistenza meccanica a caldo per prevenire la deformazione.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento e raffreddamento: Sottolinea un'eccellente resistenza agli shock termici, anche se ciò richiede un materiale più poroso con una resistenza leggermente inferiore.

- Se il tuo obiettivo principale è la pura isolazione in un ambiente pulito: Scegli un materiale leggero, altamente poroso con bassa conduttività termica, poiché la resistenza chimica e abrasiva sono meno critiche.

In definitiva, la selezione del refrattario giusto consiste nel far corrispondere il profilo unico di punti di forza e di debolezza del materiale alle sfide specifiche del suo ambiente industriale.

Tabella Riepilogativa:

| Pilastro | Requisito Chiave | Perché è Importante |

|---|---|---|

| Resistenza al Calore Estremo | Alta refrattarietà | Previene la fusione/deformazione ad alte temperature |

| Sopravvivenza agli Shock Termici | Buona resistenza agli shock termici | Previene le fessurazioni dovute a cicli rapidi di riscaldamento/raffreddamento |

| Sopportazione dei Carichi Sotto Stress | Elevata resistenza meccanica a caldo | Sostiene i carichi strutturali a temperature di esercizio |

| Resistenza all'Attacco | Inerzia chimica e resistenza all'abrasione | Resiste alla corrosione da scorie, metalli e usura fisica |

Fai fatica a trovare il refrattario giusto per la tua esigente applicazione? Il processo di selezione è un complesso equilibrio di compromessi prestazionali. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio per aiutarti a testare e selezionare i materiali refrattari ideali. Le nostre soluzioni possono aiutarti ad analizzare le proprietà termiche, la resistenza meccanica e la resistenza chimica per garantire longevità e sicurezza nei tuoi processi ad alta temperatura. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e lasciaci aiutarti a ottimizzare il rivestimento del tuo forno o fornace per la massima efficienza e durata. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona il processo di calcinazione? Padroneggia la Decomposizione Termica per la Purificazione dei Materiali

- Quali sono le precauzioni di sicurezza per il forno a muffola? Una guida completa per un funzionamento sicuro ad alta temperatura

- Come si usa il forno a muffola? Padroneggiare la lavorazione ad alta temperatura in modo sicuro e preciso

- Qual è la precauzione per il forno? Passaggi essenziali di sicurezza per proteggere gli operatori e le attrezzature

- Qual è la temperatura del trattamento termico? Dipende dal tuo metallo e dalle proprietà desiderate