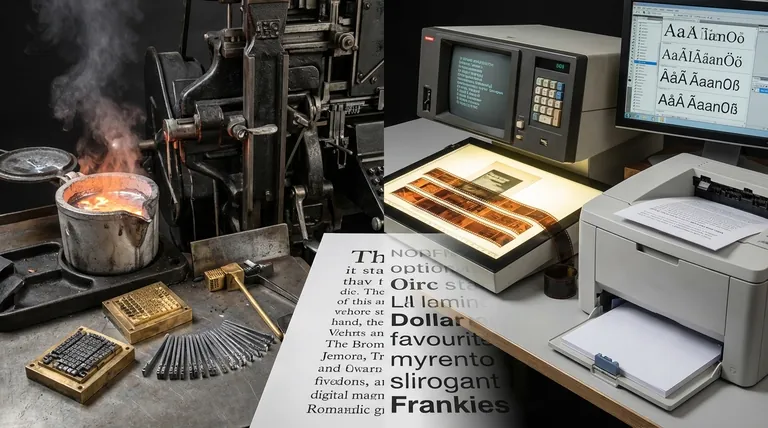

La differenza fondamentale tra caratteri a caldo (hot type) e caratteri a freddo (cold type) è il mezzo utilizzato per creare i caratteri per la stampa. I caratteri a caldo utilizzano metallo fuso per fondere lettere fisiche, mentre i caratteri a freddo utilizzano metodi fotografici o digitali che non comportano calore.

Il passaggio dalla composizione a metallo fuso alla composizione a caratteri freddi rappresenta uno dei cambiamenti tecnologici più significativi nella storia dell'editoria. Ha segnato il passaggio da un processo pesante, meccanico e industriale a un flusso di lavoro fotografico e digitale più leggero, veloce e flessibile.

Cos'è l'Hot Type? L'era del metallo fuso

L'hot type, o composizione a metallo fuso, ha dominato l'industria della stampa dalla fine del XIX secolo fino alla metà del XX secolo. Il nome deriva dal nucleo del suo processo: la fusione dei caratteri da una lega fusa di piombo, stagno e antimonio.

Il principio fondamentale: fusione con il piombo

Nel suo cuore, l'hot type è un processo meccanico. Un operatore utilizza una macchina per assemblare gli stampi (chiamati matrici) per i caratteri, che vengono poi riempiti di metallo fuso per creare una singola riga di testo o lettere singole.

La macchina Linotype

La macchina Linotype, inventata nel 1886, fu un dispositivo rivoluzionario. Un operatore digitava su una tastiera e la macchina assemblava una riga di stampi di lettere in ottone, la fondeva come un unico blocco di metallo (una "linea di tipo"), e poi restituiva gli stampi per essere riutilizzati. Questo era incredibilmente veloce ed efficiente per giornali e riviste.

Il sistema Monotype

Il sistema Monotype era un processo in due parti che offriva maggiore qualità e flessibilità. Una macchina a tastiera perforava un nastro di carta, che veniva poi inserito in una macchina di fusione separata che produceva lettere metalliche individuali. Ciò rendeva la correzione di un singolo refuso molto più semplice, poiché bisognava sostituire solo un carattere invece di rifondere un'intera riga.

La realtà fisica

L'output di qualsiasi processo di hot type era un oggetto tangibile e pesante di caratteri metallici. Questi blocchi e lettere dovevano essere disposti fisicamente a mano in un telaio (una forma) per creare una pagina, che veniva poi utilizzata in una macchina da stampa. L'ambiente era rumoroso, caldo e richiedeva operatori meccanici altamente qualificati.

Cos'è il Cold Type? La rivoluzione fotografica

Il cold type si riferisce a qualsiasi tecnologia di composizione che non coinvolge metallo fuso. La sua comparsa negli anni '50 e '60 segnalò la fine dell'era del metallo fuso, portando con sé un nuovo livello di libertà di progettazione e accessibilità.

Il principio fondamentale: il carattere sulla pellicola

La prima ondata di cold type fu la fotocomposizione. Invece di fondere metallo, queste macchine proiettavano luce attraverso un negativo su pellicola di un carattere, attraverso una lente, e su carta o pellicola fotosensibile.

Il processo di fotocomposizione

L'operatore digitava il testo e il fotocompositore selezionava meccanicamente il negativo del carattere corretto ed esponeva la carta fotografica. Il risultato era una colonna di testo nitida e ad alta risoluzione — una bozza di pagina — pronta per essere tagliata e incollata fisicamente su un pannello di layout.

L'ascesa della composizione digitale

La fotocomposizione ha aperto la strada ai caratteri completamente digitali. In questo processo moderno, i font esistono come dati (contorni vettoriali o bitmap). Computer e software come Adobe InDesign vengono utilizzati per disporre questi caratteri digitali su uno schermo, e l'output finale viene inviato direttamente a una stampante o a un'imagesetter che crea una lastra da stampa.

I vantaggi chiave

Il passaggio al cold type fu rivoluzionario. Il processo era silenzioso, sicuro e non richiedeva una fonderia. Ha dato ai designer un controllo senza precedenti su dimensioni, spaziatura (kerning) e layout, poiché i caratteri potevano essere ridimensionati, inclinati e sovrapposti con facilità.

Comprendere le differenze chiave

Il passaggio da hot type a cold type non fu solo un aggiornamento; cambiò fondamentalmente il mestiere dell'editoria.

Il mezzo

Questa è la distinzione più critica. L'hot type crea un oggetto metallico tridimensionale. Il cold type crea un'immagine bidimensionale su pellicola o, in definitiva, come dati digitali su uno schermo.

Il processo

L'hot type è un processo meccanico e industriale. Coinvolge fonderie, macchinari pesanti e assemblaggio fisico. Il cold type è un processo fotografico ed elettronico, che coinvolge luce, lenti e, infine, solo pixel e codice.

Flessibilità e design

L'hot type era rigido. Per cambiare la dimensione di un font, era necessario passare a un set diverso di stampi fisici. Il cold type offriva un'immensa flessibilità, consentendo di ridimensionare, allungare e manipolare i caratteri in modi impossibili con il metallo.

Competenze e manodopera

L'uso di una macchina Linotype richiedeva un artigiano altamente formato e spesso sindacalizzato. L'ascesa del cold type, in particolare l'editoria desktop, ha democratizzato il processo, spostando le competenze richieste dall'operazione meccanica alla progettazione grafica e al layout digitale.

Perché questa distinzione è importante oggi

Comprendere questa evoluzione dall'hot al cold fornisce un contesto cruciale per chiunque sia coinvolto nella parola stampata.

- Se il tuo obiettivo principale è la storia del design: Questo cambiamento tecnologico spiega l'esplosione della creatività tipografica alla fine del XX secolo ed è l'antenato diretto degli strumenti digitali che usiamo oggi.

- Se il tuo obiettivo principale è la progettazione grafica: Riconoscere i limiti fisici del metallo fuso ti dà un apprezzamento più profondo per la libertà sconfinata che il carattere digitale offre.

- Se il tuo obiettivo principale è la stampa tipografica tradizionale (letterpress): La distinzione è fondamentale, poiché potresti lavorare con blocchi originali di metallo fuso o con moderne lastre polimeriche create utilizzando metodi a caratteri freddi (digitali) per imitare l'effetto classico.

In definitiva, il viaggio dal metallo fuso ai dati digitali è la storia di come la tipografia si sia liberata dai suoi vincoli fisici e meccanici, trasformandosi in un elemento fluido ed espressivo del design moderno.

Tabella riassuntiva:

| Caratteristica | Hot Type (Caratteri a caldo) | Cold Type (Caratteri a freddo) |

|---|---|---|

| Mezzo | Metallo fuso (piombo, stagno, antimonio) | Pellicola fotografica o dati digitali |

| Processo | Fusione meccanica (Linotype/Monotype) | Composizione fotografica o digitale |

| Output | Blocchi metallici 3D o lettere singole | Immagini 2D su pellicola o file digitali |

| Flessibilità | Rigido; i cambi di dimensione richiedono nuovi stampi | Molto flessibile; scalabile e modificabile |

| Set di competenze | Operazione meccanica e lavoro in fonderia | Progettazione grafica e layout digitale |

Hai bisogno di attrezzature di precisione per i flussi di lavoro di stampa o di test dei materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, servendo diverse esigenze di laboratorio. Sia che tu stia esplorando tecniche tradizionali o processi digitali moderni, le nostre soluzioni garantiscono accuratezza ed efficienza. Contattaci oggi per scoprire come possiamo supportare i tuoi progetti con strumenti affidabili e all'avanguardia!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra una storta e un forno a muffola? Scopri la verità sul riscaldamento indiretto

- Perché usiamo i forni a muffola? Per una purezza e una precisione senza pari nella lavorazione ad alta temperatura

- Perché si chiama forno a muffola? La chiave per un riscaldamento ad alta temperatura privo di contaminazioni

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Differenze chiave in temperatura e applicazioni

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale