In sostanza, un forno a induzione a frequenza è un dispositivo che utilizza i principi dell'induzione elettromagnetica per riscaldare e fondere rapidamente materiali conduttivi, più comunemente metalli. Genera un campo magnetico intenso e fluttuante che induce correnti elettriche direttamente all'interno del materiale, facendolo scaldare dall'interno verso l'esterno.

A differenza dei forni tradizionali che applicano calore esterno, un forno a induzione trasforma la carica metallica stessa nella fonte di calore. Questa differenza fondamentale consente una velocità, un'efficienza energetica e un controllo della temperatura e della composizione della lega senza pari.

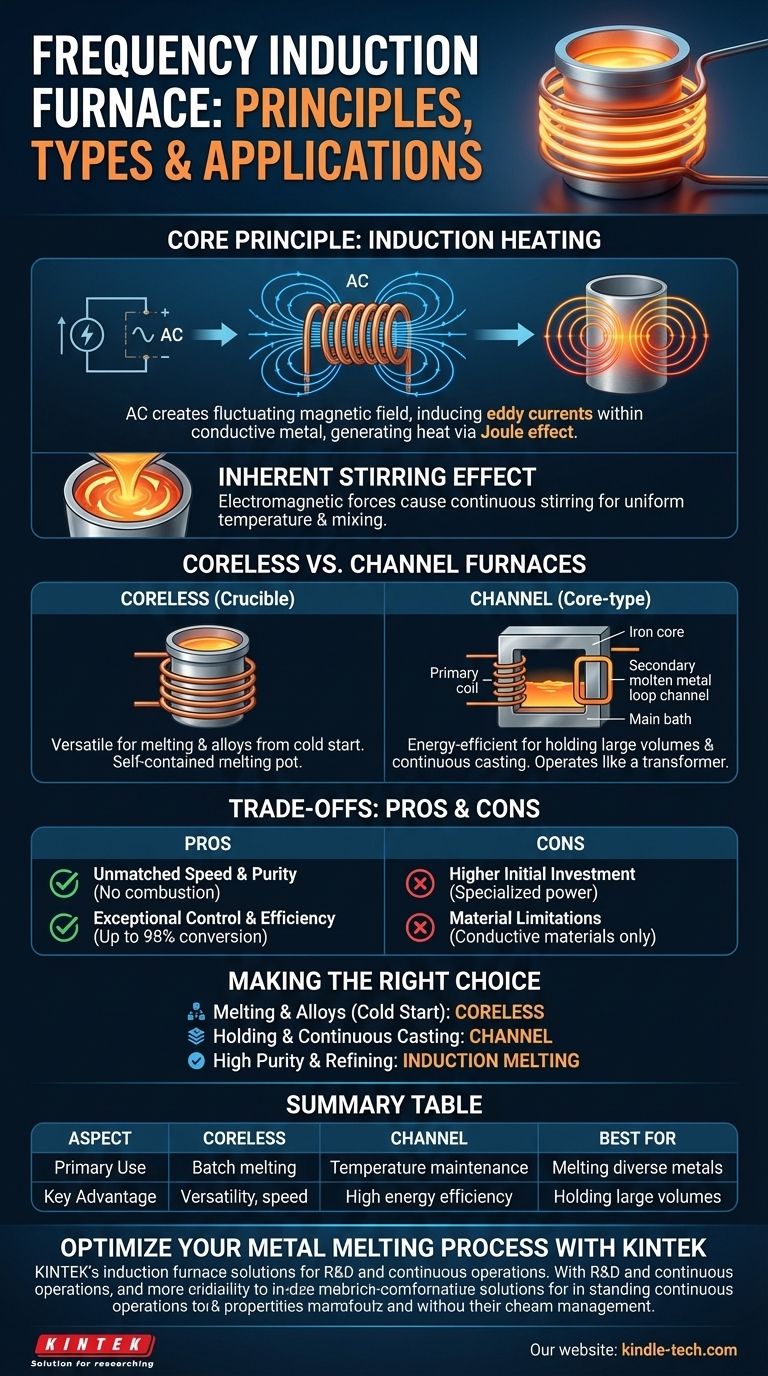

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Un forno a induzione opera su un principio scoperto da Michael Faraday nel XIX secolo. Traduce l'energia elettrica in energia termica con notevole efficienza sfruttando l'elettromagnetismo.

Creazione del Campo Magnetico

Il processo inizia con una potente corrente alternata (AC) inviata da un alimentatore specializzato attraverso una bobina di rame. Questa bobina, nota come induttore, è tipicamente avvolta attorno al crogiolo o al recipiente contenente il materiale da riscaldare.

Il flusso di corrente alternata attraverso la bobina genera un campo magnetico forte e in rapida variazione nello spazio all'interno e attorno alla bobina.

Induzione delle Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo, come una carica metallica, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Generazione di Calore dall'Interno

Il metallo presenta una resistenza naturale al flusso di queste correnti parassite. Questa resistenza genera un calore immenso attraverso un fenomeno chiamato effetto Joule. Poiché il calore viene generato all'interno del materiale, la fusione è estremamente rapida e uniforme.

L'Effetto di Agitazione Intrinseco

Le stesse forze elettromagnetiche che inducono le correnti parassite esercitano anche una forza sul metallo fuso. Ciò provoca un'azione di agitazione naturale e continua, che assicura che l'intera massa fusa raggiunga una temperatura uniforme e che eventuali leghe aggiunte vengano mescolate accuratamente.

Forni Senza Nucleo (Coreless) vs. Forni a Canale (Channel): Due Architetture Distinte

Sebbene il principio sia lo stesso, i forni a induzione sono costruiti in due configurazioni principali, ciascuna adatta ad applicazioni diverse.

Il Forno Senza Nucleo (Crucible)

Questo è il design più comune. La bobina a induzione è formata attorno a un crogiolo non conduttivo, rivestito di materiale refrattario, che contiene la carica metallica. Funziona come un crogiolo autosufficiente.

I forni senza nucleo sono altamente versatili, ideali per fondere un'ampia gamma di metalli partendo da freddo e per creare leghe precise e specializzate.

Il Forno a Canale (Core-type)

Questo forno funziona in modo molto simile a un trasformatore. Utilizza un nucleo di ferro con una bobina primaria e una "bobina" secondaria è formata da un anello continuo di metallo fuso trattenuto in un canale.

Il calore generato in questo canale circola in un bagno più grande di metallo fuso. I forni a canale sono estremamente efficienti dal punto di vista energetico per mantenere grandi volumi di metallo a una temperatura costante o per fondere leghe a bassa temperatura, rendendoli ideali per fonderie con operazioni di colata continua.

Comprendere i Compromessi

La tecnologia a induzione offre vantaggi significativi, ma è importante riconoscerne le caratteristiche e i limiti specifici.

Pro: Velocità e Purezza Ineguagliabili

Poiché il calore viene generato internamente, la fusione è molto più rapida rispetto ai forni alimentati a combustibile o a resistenza. Inoltre, poiché non vi è combustione, non ci sono sottoprodotti che possano contaminare la massa fusa, con conseguente prodotto finale più pulito e di qualità superiore.

Pro: Controllo ed Efficienza Eccezionali

La potenza può essere regolata istantaneamente, consentendo un controllo preciso della temperatura. Il processo di riscaldamento diretto è altamente efficiente dal punto di vista energetico, con sistemi moderni che convertono fino al 98% dell'energia elettrica in calore utile nella massa fusa.

Contro: Investimento Iniziale Più Elevato

Gli alimentatori e i sistemi di controllo specializzati richiesti per un forno a induzione comportano tipicamente un costo di capitale iniziale più elevato rispetto ai tipi di forni tradizionali.

Contro: Limitazioni dei Materiali

Il riscaldamento a induzione è efficace solo su materiali elettricamente conduttivi. Non è adatto per riscaldare materiali non conduttivi come ceramiche o alcuni polimeri, a meno che non venga utilizzato un crogiolo conduttivo per trasferire il calore indirettamente.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione del tipo di forno corretto è fondamentale per ottimizzare il tuo processo metallurgico. Il tuo obiettivo operativo primario dovrebbe guidare la tua decisione.

- Se la tua priorità è fondere metalli diversi e creare leghe precise partendo da freddo: Un forno a induzione senza nucleo offre la flessibilità, la velocità e l'ambiente di fusione pulito di cui hai bisogno.

- Se la tua priorità è mantenere grandi volumi di metallo fuso a una temperatura specifica per la colata: Un forno a canale fornisce un'efficienza energetica superiore per operazioni continue e a lungo termine.

- Se la tua priorità è ottenere un'elevata purezza o raffinare i metalli: La natura pulita, contenuta e controllabile della fusione a induzione è ideale per applicazioni specializzate come la degasazione o la distillazione sotto vuoto.

Comprendendo questi principi fondamentali, puoi selezionare la tecnologia a induzione precisa per ottimizzare il tuo processo in termini di velocità, efficienza e qualità.

Tabella Riassuntiva:

| Aspetto | Forno Senza Nucleo | Forno a Canale |

|---|---|---|

| Ideale Per | Fusione di metalli diversi, leghe precise da freddo | Mantenimento di grandi volumi di metallo, colata continua |

| Uso Primario | Fusione a batch, creazione di leghe | Mantenimento della temperatura, surriscaldamento |

| Vantaggio Chiave | Versatilità, velocità da freddo | Elevata efficienza energetica per il mantenimento |

Pronto a Ottimizzare il Tuo Processo di Fusione dei Metalli?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni a induzione ad alte prestazioni personalizzati in base alle tue esigenze specifiche. Sia che tu abbia bisogno della versatilità di un forno senza nucleo per la R&S e lo sviluppo di leghe, sia dell'efficienza di un forno a canale per operazioni continue, le nostre soluzioni offrono velocità, purezza e controllo senza pari.

Contattaci oggi stesso per discutere come la nostra tecnologia di fusione a induzione può migliorare l'efficienza e la qualità del prodotto del tuo laboratorio. Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per la tua applicazione.

Contatta subito i nostri specialisti!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione