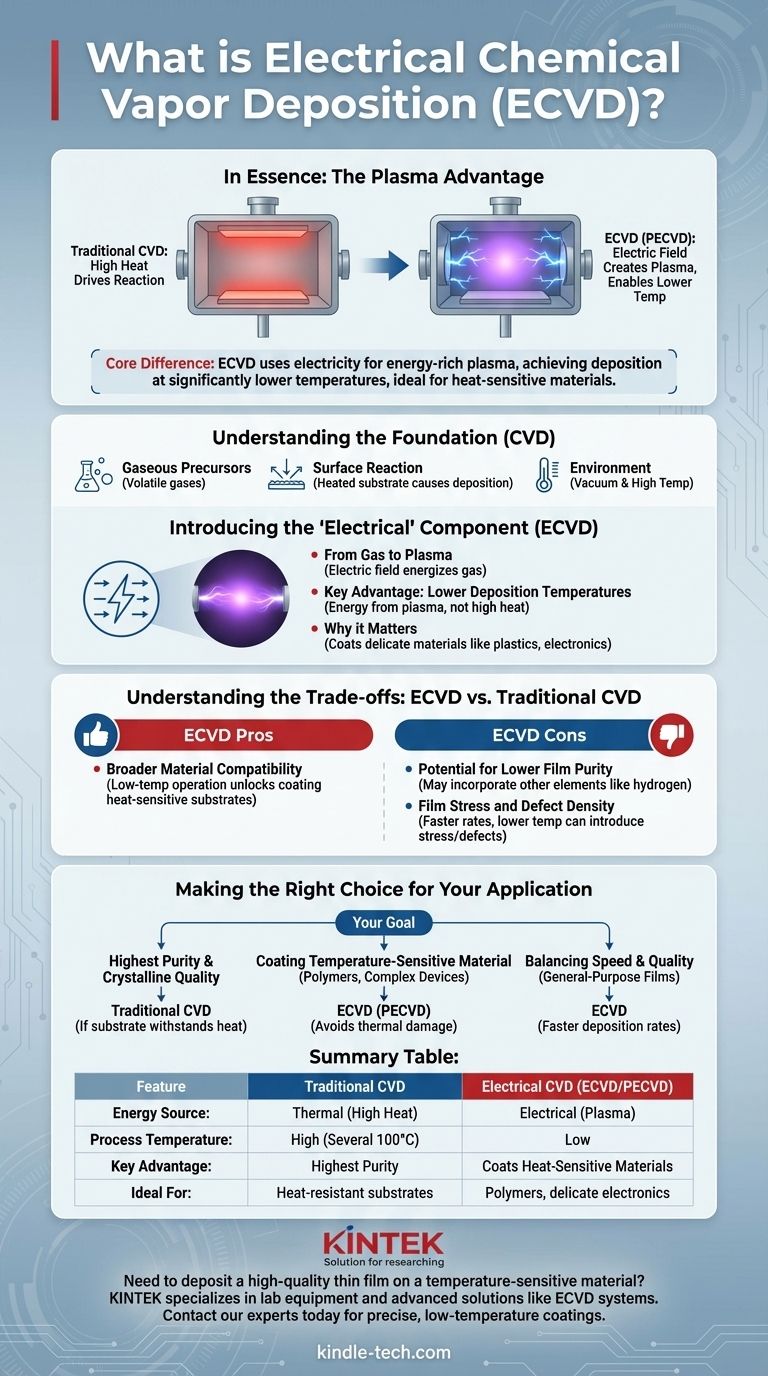

In sostanza, la Deposizione Chimica da Fase Vapore Elettrica (ECVD) è una forma specializzata di deposizione chimica da fase vapore che utilizza un campo elettrico per creare un plasma. Questo plasma energizza i gas precursori, consentendo la deposizione di film sottili di alta qualità su una superficie a temperature significativamente più basse rispetto ai metodi CVD tradizionali.

La differenza fondamentale è semplice: mentre il CVD tradizionale si basa esclusivamente sul calore elevato per innescare le reazioni chimiche, l'ECVD utilizza l'elettricità per creare un plasma ricco di energia, ottenendo lo stesso risultato senza temperature estreme. Ciò lo rende ideale per rivestire materiali sensibili al calore.

Comprendere le basi: cos'è la Deposizione Chimica da Fase Vapore (CVD)?

Per comprendere l'ECVD, è necessario prima afferrare i principi della Deposizione Chimica da Fase Vapore (CVD) standard. È un processo fondamentale per creare strati solidi ultrasottili e ad alte prestazioni su un substrato.

Il principio fondamentale: precursori gassosi

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli elementi chimici che formeranno il rivestimento finale.

Il processo di deposizione: una reazione su una superficie

All'interno della camera, il substrato (il pezzo da rivestire) viene riscaldato. Questa energia termica fa sì che i gas precursori reagiscano o si decompongano sulla superficie del substrato, depositando un film sottile solido.

L'ambiente: vuoto e temperatura

L'intero processo avviene sotto vuoto in condizioni strettamente controllate. Il vuoto garantisce la purezza, mentre le alte temperature, spesso diverse centinaia di gradi Celsius, forniscono l'energia necessaria per avviare la reazione chimica.

Introduzione del componente "elettrico": come funziona l'ECVD

La Deposizione Chimica da Fase Vapore Elettrica, più comunemente nota come Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD), altera fondamentalmente la fonte di energia per la reazione.

Dal gas al plasma: il ruolo del campo elettrico

Invece di affidarsi solo al calore, l'ECVD applica un forte campo elettrico ai gas precursori all'interno della camera. Questo campo energizza il gas, strappando elettroni dagli atomi e creando un plasma, uno stato della materia altamente reattivo.

Il vantaggio chiave: temperature di deposizione più basse

Poiché il plasma è già in uno stato altamente energetico e reattivo, il processo di deposizione non richiede più calore estremo. L'energia per la reazione proviene dal plasma caricato elettricamente stesso, non dal riscaldamento del substrato ad alte temperature.

Perché le temperature più basse sono importanti

Questo è il motivo principale per l'utilizzo dell'ECVD. Consente la deposizione di film sottili su materiali che non possono sopportare l'elevato calore del CVD tradizionale, come plastiche, alcuni semiconduttori e altri componenti elettronici delicati.

Comprendere i compromessi: ECVD vs. CVD tradizionale

La scelta tra CVD tradizionale e la sua variante potenziata al plasma implica una chiara serie di compromessi relativi a temperatura, qualità e applicazione.

Pro: maggiore compatibilità dei materiali

Il funzionamento a bassa temperatura dell'ECVD è la sua più grande forza. Sblocca la capacità di rivestire substrati sensibili al calore che verrebbero danneggiati o distrutti dalle condizioni di un processo CVD standard.

Contro: potenziale di minore purezza del film

Il processo al plasma può talvolta portare all'incorporazione di altri elementi, come l'idrogeno, nel film depositato. Ciò può rendere il film risultante meno puro di uno prodotto dal CVD termico ad alta temperatura.

Contro: stress del film e densità dei difetti

Sebbene i tassi di deposizione possano essere più rapidi, la temperatura più bassa e l'ambiente al plasma possono talvolta introdurre stress interno o una maggiore densità di difetti nella struttura cristallina del film rispetto alla crescita lenta e metodica in un processo CVD termico.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determina quale metodo è superiore. La decisione non riguarda quale processo sia "migliore" in generale, ma quale sia lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la massima purezza del film e qualità cristallina possibile: Il CVD tradizionale ad alta temperatura è spesso la scelta superiore, a condizione che il tuo substrato possa sopportare il calore.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero o un dispositivo microelettronico complesso: L'ECVD (o PECVD) è l'approccio necessario e corretto, poiché evita danni termici.

- Se il tuo obiettivo principale è bilanciare velocità e qualità per film generici: L'ECVD può offrire tassi di deposizione più rapidi, rendendolo una scelta più economica per alcune applicazioni industriali.

In definitiva, comprendere il ruolo dell'energia, termica rispetto a elettrica, è la chiave per padroneggiare queste potenti tecniche di deposizione.

Tabella riassuntiva:

| Caratteristica | CVD tradizionale | CVD elettrico (ECVD/PECVD) |

|---|---|---|

| Fonte di energia | Termica (calore elevato) | Elettrica (plasma) |

| Temperatura di processo | Alta (diverse 100°C) | Bassa |

| Vantaggio chiave | Massima purezza e qualità del film | Riveste materiali sensibili al calore |

| Ideale per | Substrati che possono sopportare il calore elevato | Polimeri, elettronica delicata, dispositivi complessi |

Hai bisogno di depositare un film sottile di alta qualità su un materiale sensibile alla temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni avanzate come i sistemi ECVD. La nostra esperienza ti garantisce di ottenere rivestimenti precisi a bassa temperatura senza compromettere le prestazioni. Contatta i nostri esperti oggi stesso per trovare la soluzione di deposizione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale