In sostanza, sia la Deposizione a Strati Atomici (ALD) che la Deposizione Chimica da Vapore (CVD) sono processi che costruiscono film sottili tramite reazioni chimiche. La differenza fondamentale risiede nel modo in cui avvengono queste reazioni. La CVD utilizza una reazione continua e simultanea di precursori chimici, mentre l'ALD separa queste reazioni in una sequenza precisa, auto-limitante, strato per strato.

La scelta tra ALD e CVD è un compromesso fondamentale tra precisione e velocità. L'ALD offre un controllo senza pari, a livello atomico, sullo spessore e sull'uniformità del film, rendendola ideale per applicazioni avanzate. La CVD offre una deposizione ad alta velocità per film più spessi dove una precisione così estrema non è necessaria.

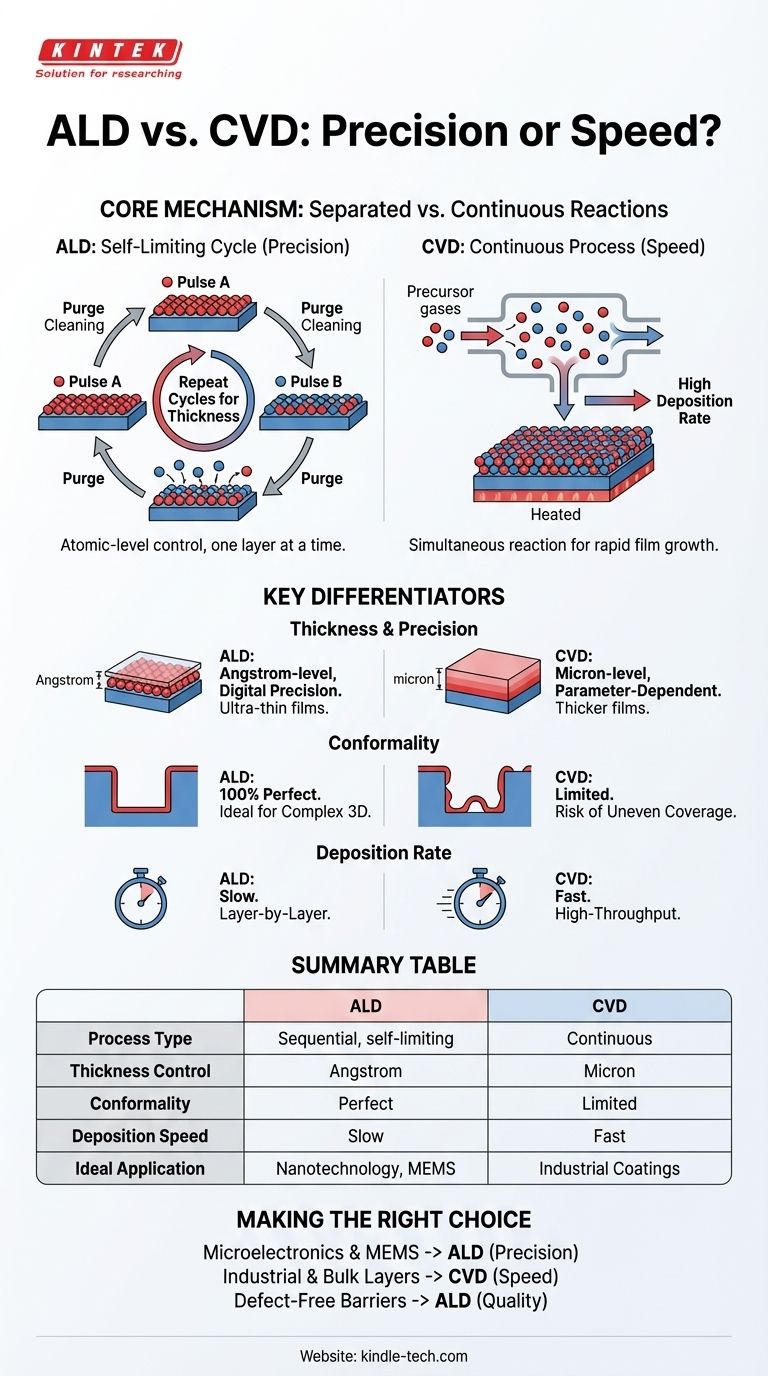

Il Meccanismo Centrale: Reazioni Separate contro Continue

Comprendere il flusso di processo di ciascuna tecnica rivela perché le loro capacità sono così diverse. Entrambe appartengono alla categoria più ampia della deposizione chimica, ma le loro metodologie sono fondamentalmente distinte.

Come Funziona la CVD: Un Processo Continuo

In un processo CVD, uno o più precursori chimici volatili vengono alimentati continuamente in una camera di reazione.

Questi gas reagiscono simultaneamente sulla superficie del substrato riscaldato e nelle sue vicinanze, decomponendosi per formare il film solido desiderato.

Questa reazione continua consente una velocità di deposizione molto elevata, rendendola efficiente per la crescita rapida di film spessi.

Come Funziona l'ALD: Un Ciclo Auto-Limitante

L'ALD scompone la deposizione in una sequenza di passaggi discreti e auto-limitanti. È un processo ciclico, con ogni ciclo che aggiunge un singolo strato di atomi.

- Impulso A: Viene introdotto il primo gas precursore. Reagisce con la superficie del substrato finché ogni sito di reazione disponibile non è occupato, formando un singolo monostrato uniforme.

- Purga: Qualsiasi gas precursore residuo e sottoprodotti di reazione vengono rimossi dalla camera.

- Impulso B: Viene introdotto il secondo gas precursore. Reagisce esclusivamente con il monostrato creato nel primo passaggio.

- Purga: La camera viene nuovamente spurgata per rimuovere il gas in eccesso e i sottoprodotti, completando un ciclo.

Questo ciclo viene ripetuto centinaia o migliaia di volte per costruire un film dello spessore desiderato. Poiché ogni reazione avviene solo sulla superficie disponibile dal passaggio precedente, il processo è auto-limitante, garantendo un controllo a livello atomico.

Differenziatori Chiave: Controllo contro Velocità

Le differenze meccaniche tra ALD e CVD portano a vantaggi e svantaggi distinti nelle proprietà del film e nell'efficienza del processo.

Spessore del Film e Precisione

L'ALD offre un controllo digitale, a livello di angstrom, sullo spessore. Lo spessore finale del film è semplicemente determinato dal numero di cicli eseguiti, rendendolo eccezionalmente preciso e ripetibile. È il metodo preferito per film ultrasottili, spesso inferiori a 50 nanometri.

Lo spessore della CVD è controllato da parametri di processo come tempo, temperatura e velocità del flusso di gas. Sebbene sia adatta per film misurati in micron, manca della precisione fine, a livello atomico, dell'ALD.

Conformità e Uniformità

La Conformità è la capacità di un film di rivestire uniformemente topografie complesse e tridimensionali.

L'ALD fornisce una conformità virtualmente perfetta (100%). Le reazioni superficiali auto-limitanti consentono ai precursori di penetrare e rivestire l'interno di trincee estremamente profonde o strutture ad alto rapporto d'aspetto con perfetta uniformità.

La CVD ha difficoltà con la conformità. La reazione continua fa sì che le aperture delle trincee vengano rivestite più velocemente e più spesse dei fondi, il che può portare a vuoti e copertura incoerente su superfici complesse.

Velocità di Deposizione e Produttività

La CVD è significativamente più veloce dell'ALD. La sua natura continua è ottimizzata per la produzione ad alto volume in cui sono necessari film spessi e la velocità di deposizione influisce direttamente sui costi.

L'ALD è un processo intrinsecamente lento a causa dei passaggi sequenziali di impulso e purga. Ciò lo rende impraticabile e proibitivo in termini di costi per la deposizione di film spessi, ma essenziale per applicazioni in cui la precisione non è negoziabile.

Comprendere i Compromessi

La scelta di una tecnica di deposizione richiede uno sguardo oggettivo sui limiti e sulle considerazioni pratiche oltre la semplice velocità e controllo.

Disponibilità di Materiali e Precursori

La CVD è una tecnologia matura con decenni di sviluppo alle spalle. Ciò ha portato a una vasta libreria di precursori ben compresi per la deposizione di un'ampia gamma di metalli, dielettrici e semiconduttori.

La chimica dei precursori per ALD è più complessa. Trovare due sostanze chimiche che reagiscano nel modo auto-limitante richiesto può essere difficile, quindi la gamma di materiali disponibili è più limitata, sebbene sia un'area di ricerca attiva ed in espansione.

Qualità e Densità del Film

I film ALD sono generalmente di qualità superiore. La crescita lenta, strato per strato, e le temperature di processo spesso più basse si traducono in film altamente densi, privi di pinhole ed eccezionalmente puri.

I film CVD possono essere di alta qualità, ma le loro proprietà sono più sensibili alle condizioni di processo. Le velocità di deposizione più elevate possono talvolta portare a una minore densità del film o all'incorporazione di impurità.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra ALD e CVD è guidata interamente dal requisito tecnico principale del tuo progetto.

- Se il tuo obiettivo principale è l'elettronica di micro-livello all'avanguardia, MEMS o nanotecnologia: Scegli ALD per il suo controllo dello spessore senza pari e la capacità di rivestire uniformemente caratteristiche ad alto rapporto d'aspetto.

- Se il tuo obiettivo principale sono i rivestimenti protettivi industriali o gli strati semiconduttori di massa: Scegli CVD per la sua alta velocità di deposizione e convenienza economica nella produzione di film più spessi.

- Se il tuo obiettivo principale è uno strato barriera privo di difetti e altamente denso su un substrato sensibile: Opta per ALD, poiché il suo processo preciso a bassa temperatura produce film di qualità e purezza superiori.

In definitiva, comprendere questa opposizione fondamentale — la precisione atomica dell'ALD contro la velocità industriale della CVD — è la chiave per selezionare la strategia di deposizione corretta.

Tabella Riassuntiva:

| Caratteristica | Deposizione a Strati Atomici (ALD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Tipo di Processo | Ciclo sequenziale, auto-limitante | Reazione continua e simultanea |

| Controllo dello Spessore | Precisione digitale, a livello di angstrom | A livello di micron, dipendente dai parametri |

| Conformità | Perfetta (100%), ideale per strutture 3D complesse | Limitata, può portare a una copertura non uniforme |

| Velocità di Deposizione | Lenta, strato per strato | Veloce, alta produttività |

| Applicazione Ideale | Film ultrasottili, nanotecnologia, MEMS | Rivestimenti spessi, applicazioni industriali |

Hai difficoltà a scegliere la tecnica di deposizione giusta per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di precisione e materiali di consumo per processi sia ALD che CVD. I nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere una qualità del film superiore, sia che tu richieda un controllo a livello atomico o una deposizione ad alta velocità. Contatta il nostro team oggi stesso per discutere come possiamo migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione