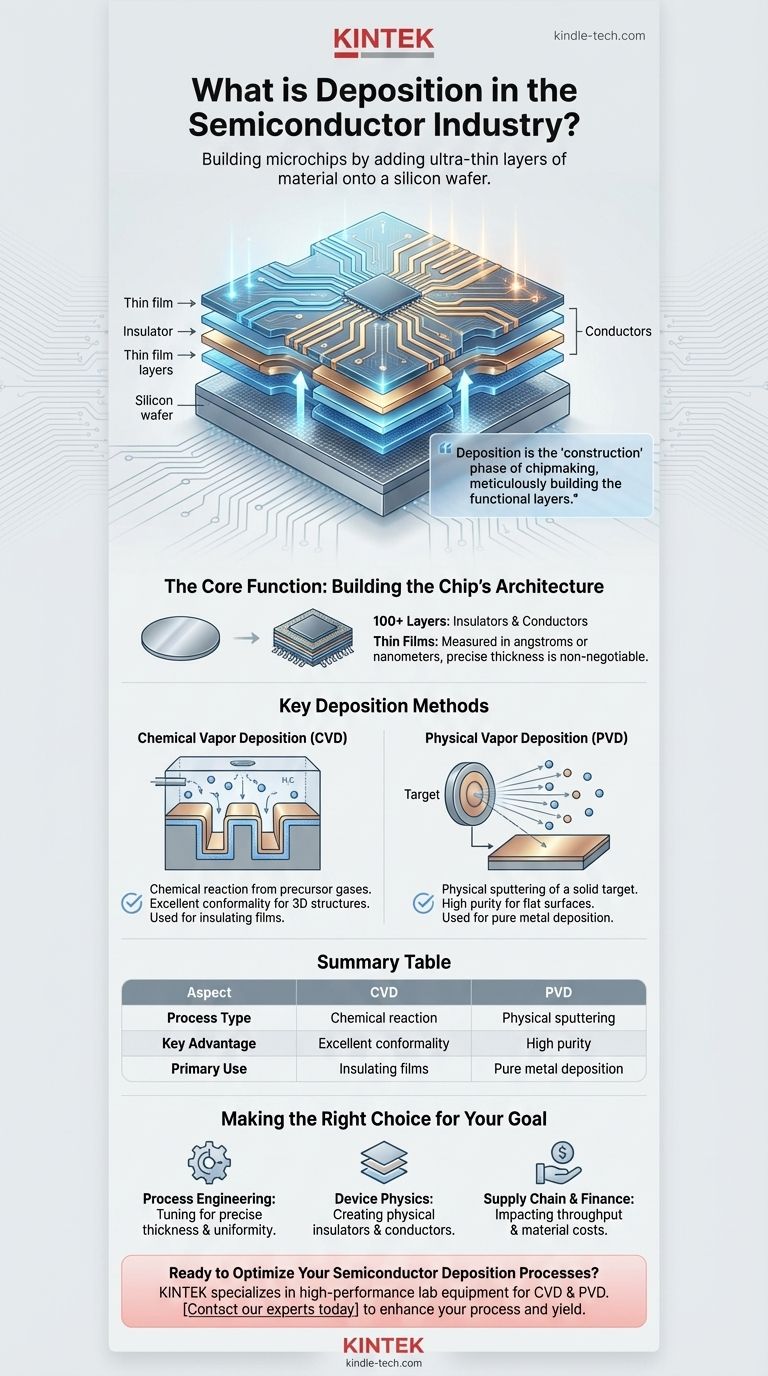

Nella produzione di semiconduttori, la deposizione è il processo fondamentale per costruire un microchip aggiungendo strati di materiale ultrasottili su un wafer di silicio. Questa aggiunta controllata di film atomici o molecolari crea le strutture isolanti e conduttive essenziali che formano i complessi circuiti elettrici del chip.

Il principio fondamentale da comprendere è che la deposizione è la fase di "costruzione" della produzione di chip. Mentre altri passaggi disegnano i progetti (fotolitografia) o rimuovono materiale (incisione), la deposizione è ciò che costruisce meticolosamente gli strati funzionali del circuito integrato.

La Funzione Centrale: Costruire l'Architettura del Chip

La deposizione non è semplicemente il rivestimento di una superficie; è una serie di passaggi ingegneristici altamente precisi che trasformano un wafer di silicio grezzo in un dispositivo elettronico multistrato.

Dal Silicio Grezzo ai Circuiti Complessi

Un microprocessore finito può avere oltre 100 strati distinti di materiale impilati l'uno sull'altro. La deposizione è il processo responsabile della creazione di ciascuno di questi strati.

Ciò include l'aggiunta di strati isolanti (come il biossido di silicio) per impedire la fuoriuscita di corrente elettrica e strati conduttivi (come rame o tungsteno) per formare i fili e i transistor che trasportano i segnali.

Il Concetto di Film Sottili

Gli strati aggiunti durante la deposizione sono noti come film sottili. Il loro spessore è misurato in angstrom o nanometri, spesso solo poche decine o poche centinaia di atomi di spessore.

Lo spessore preciso, la purezza e la qualità strutturale di ogni film sottile sono inderogabili. Anche una minima deviazione può alterare drasticamente le proprietà elettriche del dispositivo finale, rendendo inutile l'intero chip.

Metodi di Deposizione Chiave

La scelta del metodo di deposizione dipende interamente dal materiale che viene depositato e dal suo scopo all'interno dell'architettura del chip. Le due categorie più fondamentali sono la Deposizione Chimica da Vapore e la Deposizione Fisica da Vapore.

Deposizione Chimica da Vapore (CVD)

La CVD è la tecnologia di deposizione più utilizzata. Funziona introducendo uno o più gas precursori in una camera di reazione contenente i wafer di silicio.

Questi gas reagiscono chimicamente e un sottoprodotto solido di quella reazione viene "depositato" come un film sottile uniforme sulla superficie del wafer. Pensala come una reazione chimica controllata in cui l'output solido forma un nuovo strato sul chip.

La CVD è essenziale per creare film isolanti di alta qualità e vari strati metallici.

Deposizione Fisica da Vapore (PVD)

La PVD, al contrario, è un processo meccanico o elettromeccanico. In una comune tecnica PVD chiamata "sputtering", un bersaglio solido del materiale desiderato viene bombardato con ioni ad alta energia.

Questo bombardamento stacca gli atomi dal bersaglio, che poi viaggiano attraverso un vuoto e rivestono il wafer. Immaginala come una forma di verniciatura a spruzzo a livello atomico. La PVD è eccellente per depositare metalli puri.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; vengono scelti per risolvere specifiche sfide geometriche e materiali presentate dal design del chip.

Il Vantaggio della CVD: Conformità

Il vantaggio principale della CVD è la sua eccellente conformità. Poiché la deposizione avviene da un gas reattivo, può rivestire uniformemente tutte le superfici di una struttura tridimensionale complessa, comprese il fondo e le pareti laterali di trincee profonde.

Il Vantaggio della PVD: Linea di Vista

La PVD è un processo a linea di vista. Gli atomi sputerati viaggiano in una linea relativamente retta, rendendo difficile rivestire le pareti laterali verticali di una trincea profonda. La sua forza risiede nel depositare materiali molto puri su superfici più piatte.

La Scelta Dipende dalla Funzione dello Strato

Gli ingegneri scelgono il metodo in base alla necessità. Per creare una barriera isolante perfetta all'interno di un gate di transistor profondo e stretto, è richiesta la conformità superiore della CVD. Per stendere una connessione metallica primaria su un piano relativamente piatto, la velocità e la purezza della PVD potrebbero essere la scelta ottimale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui consideri la deposizione dipende dal tuo ruolo nell'ecosistema dei semiconduttori. Comprendere la sua funzione è fondamentale per comprendere l'intero flusso di produzione.

- Se il tuo obiettivo principale è l'ingegneria di processo: La tua sfida è selezionare e mettere a punto il metodo di deposizione corretto (CVD, PVD, ALD, ecc.) per ottenere lo spessore del film, l'uniformità e le proprietà del materiale precise richieste per uno specifico strato.

- Se il tuo obiettivo principale è la fisica dei dispositivi: Vedi la deposizione come lo strumento che crea gli isolanti e i conduttori fisici le cui proprietà determinano direttamente le prestazioni elettriche e l'affidabilità del transistor.

- Se il tuo obiettivo principale è la catena di approvvigionamento o la finanza: La deposizione rappresenta una spesa in conto capitale e operativa significativa, dove la scelta della tecnologia influisce direttamente sulla produttività della fabbrica, sui costi dei materiali e sul tempo di attività delle apparecchiature.

In definitiva, comprendere la deposizione significa comprendere come viene costruito un moderno microchip, partendo dagli atomi.

Tabella Riassuntiva:

| Aspetto | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Tipo di Processo | Reazione chimica da gas precursori | Sputtering fisico di un bersaglio solido |

| Vantaggio Chiave | Eccellente conformità per strutture 3D | Alta purezza per superfici piatte |

| Uso Principale | Film isolanti, strati metallici complessi | Deposizione di metalli puri |

Pronto a Ottimizzare i Tuoi Processi di Deposizione dei Semiconduttori?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la ricerca e sviluppo e la produzione di semiconduttori. Sia che tu stia sviluppando tecniche CVD di nuova generazione o che necessiti di soluzioni PVD affidabili, la nostra esperienza ti assicura di raggiungere lo spessore del film, l'uniformità e la purezza del materiale critiche per i tuoi microchip.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni personalizzate possono migliorare il tuo processo di deposizione, aumentare la resa e accelerare il tuo time-to-market.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme