Nella produzione avanzata, il debinding e la sinterizzazione sono i due passaggi critici e sequenziali che trasformano un componente fragile, a base di polvere, in una parte metallica solida e densa. Il debinding è il processo di rimozione accurata di un agente legante temporaneo dalla parte stampata, e la sinterizzazione è il successivo processo di riscaldamento della polvere pura rimanente in modo che le particelle si fondano insieme in un oggetto finale forte.

La sfida principale nella produzione a base di polveri è trasformare la polvere sfusa in un oggetto solido. Il debinding e la sinterizzazione risolvono questo problema utilizzando prima una "colla" temporanea (legante) per creare la forma, poi rimuovendo quella colla (debinding), e infine riscaldando il materiale per saldare permanentemente le particelle di polvere insieme (sinterizzazione).

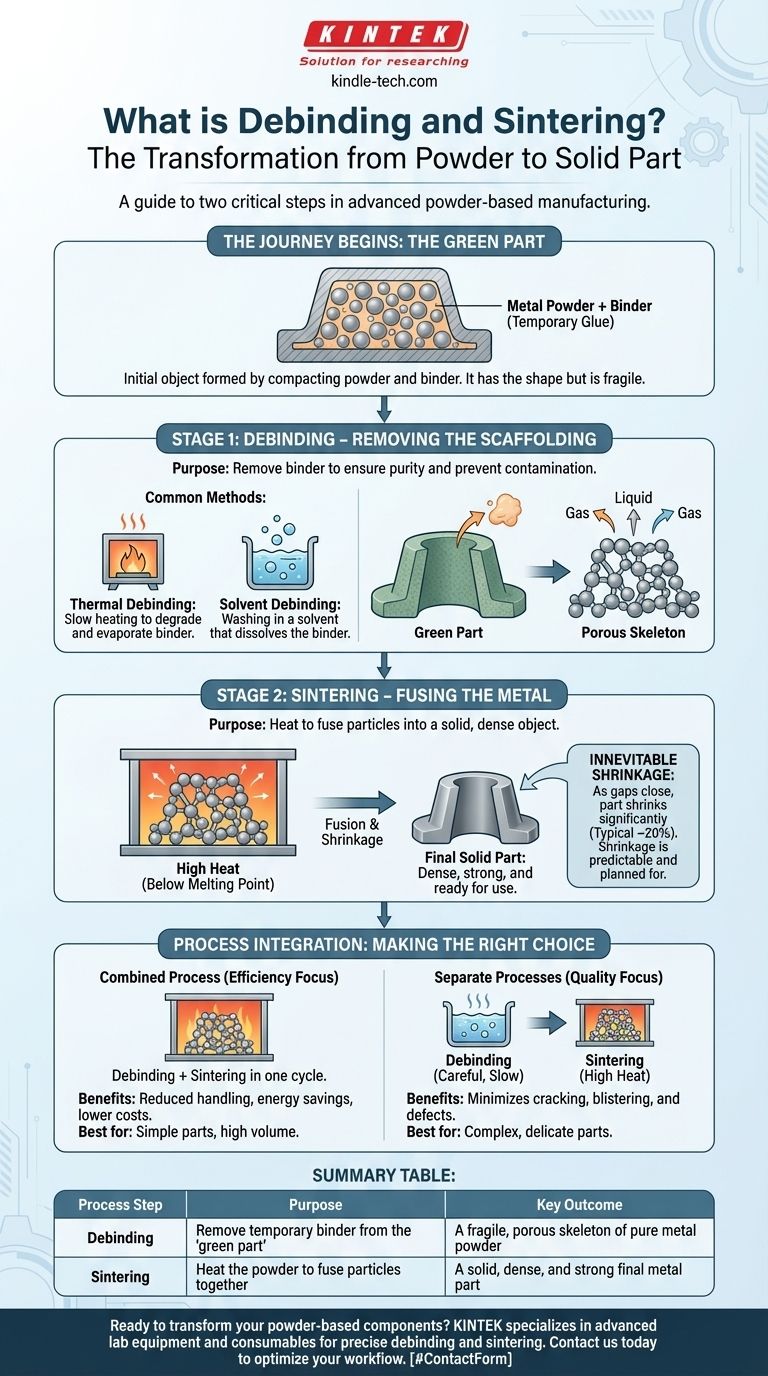

Il viaggio dalla polvere a una parte solida

Per comprendere il debinding e la sinterizzazione, è necessario prima capire lo stato del componente prima che questi processi inizino. Questo componente iniziale è noto come "parte verde".

Cos'è una "Parte Verde"?

Una parte verde è l'oggetto iniziale formato compattando polvere metallica mescolata con un legante. Ha la forma desiderata ma è meccanicamente debole e porosa.

Il legante agisce come un'impalcatura temporanea, tenendo in posizione le particelle di polvere metallica in modo che la parte possa essere maneggiata senza sbriciolarsi.

Perché il legante è essenziale (e temporaneo)

Questo agente legante è necessario per formare la geometria complessa della parte durante la fase di stampaggio o compattazione.

Tuttavia, lo stesso legante diventa un'impurità indesiderabile che interferirebbe con la creazione di una struttura metallica forte e pura. Deve essere rimosso prima del passaggio di fusione finale.

Fase 1: Debinding – Rimozione dell'impalcatura

Il debinding è il processo metodico di rimozione del legante dalla parte verde. L'obiettivo è eliminare quanto più possibile di questo materiale temporaneo senza danneggiare il componente fragile.

Lo scopo del Debinding

La rimozione completa del legante è fondamentale per due ragioni. In primo luogo, assicura che la parte sinterizzata finale sia pura e strutturalmente sana. In secondo luogo, impedisce al legante di evaporare in modo incontrollato nel forno, il che può contaminare l'attrezzatura e rovinare altre parti.

Metodi comuni di Debinding

Il metodo di rimozione dipende interamente dal tipo di legante utilizzato. Gli approcci più comuni includono:

- Debinding Termico: La parte viene lentamente riscaldata per degradare ed evaporare il legante.

- Debinding a Solvente: La parte viene lavata in un solvente chimico che dissolve il legante.

Fase 2: Sinterizzazione – Fusione del metallo

Dopo il debinding, la parte è ora uno scheletro poroso di particelle metalliche connesse in modo lasco. La sinterizzazione è il processo che converte questo scheletro fragile in un oggetto denso e solido.

Come la sinterizzazione crea un solido

La parte viene riscaldata in un forno ad atmosfera controllata a una temperatura inferiore al punto di fusione del metallo. Questo calore elevato energizza gli atomi, facendoli diffondere attraverso i confini delle particelle, saldandole efficacemente insieme.

Il ritiro inevitabile

Man mano che il legante viene rimosso e gli spazi tra le particelle metalliche si chiudono durante la sinterizzazione, la parte si restringe significativamente.

Questo ritiro è prevedibile e viene tenuto in considerazione nella progettazione iniziale dello stampo. Un ritiro di circa il 20% è tipico, sebbene il valore esatto dipenda dal materiale e dai parametri specifici del processo.

Comprendere i compromessi: integrazione del processo

Una decisione chiave nella produzione è se eseguire il debinding e la sinterizzazione in fasi separate o all'interno di un singolo ciclo di forno continuo.

Il caso di un processo combinato

Combinare entrambe le fasi in un unico ciclo di forno è una strategia comune per aumentare l'efficienza. Questo approccio riduce la manipolazione delle parti, risparmia energia e riduce i costi delle attrezzature.

È particolarmente efficace per la produzione ad alto volume dove la geometria della parte è relativamente semplice e non presenta sfide specifiche di debinding.

Quando mantenere i processi separati

Per parti altamente complesse o delicate, un processo di debinding separato e dedicato è spesso più sicuro. Consente una rimozione del legante più lenta e precisa, il che minimizza il rischio che la parte si crepi, si sfogli o si distorca prima che acquisisca resistenza nella fase di sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di produzione dipende dall'equilibrio tra velocità, costo e qualità finale della parte.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti semplici: Un processo combinato di debinding e sinterizzazione è il percorso più diretto per ridurre i costi operativi.

- Se il tuo obiettivo principale è la qualità della parte per geometrie complesse: Un passaggio di debinding separato e attentamente controllato è fondamentale per prevenire difetti prima della sinterizzazione.

- Se il tuo obiettivo principale è l'integrità finale del materiale: Il tuo processo deve garantire una rimozione quasi totale del legante per prevenire i pori interni e i difetti superficiali che compromettono la resistenza di una parte.

In definitiva, padroneggiare questa trasformazione in due fasi da una miscela di polvere e legante a un oggetto solido è fondamentale per ottenere componenti metallici di alta qualità e a forma netta.

Tabella riassuntiva:

| Fase del processo | Scopo | Risultato chiave |

|---|---|---|

| Debinding | Rimuovere il legante temporaneo dalla 'parte verde' | Uno scheletro fragile e poroso di polvere metallica pura |

| Sinterizzazione | Riscaldare la polvere per fondere le particelle insieme | Una parte metallica finale solida, densa e robusta |

Pronto a trasformare i tuoi componenti a base di polvere in parti metalliche ad alte prestazioni? Il controllo preciso del debinding e della sinterizzazione è fondamentale per il tuo successo. In KINTEK, siamo specializzati nelle attrezzature e nei materiali di consumo da laboratorio avanzati necessari per padroneggiare questi processi, garantendo che il tuo laboratorio raggiunga un'integrità del materiale e una qualità delle parti superiori. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro di produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è il processo di sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in parti metalliche durevoli

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, il medicale e la produzione high-tech

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione