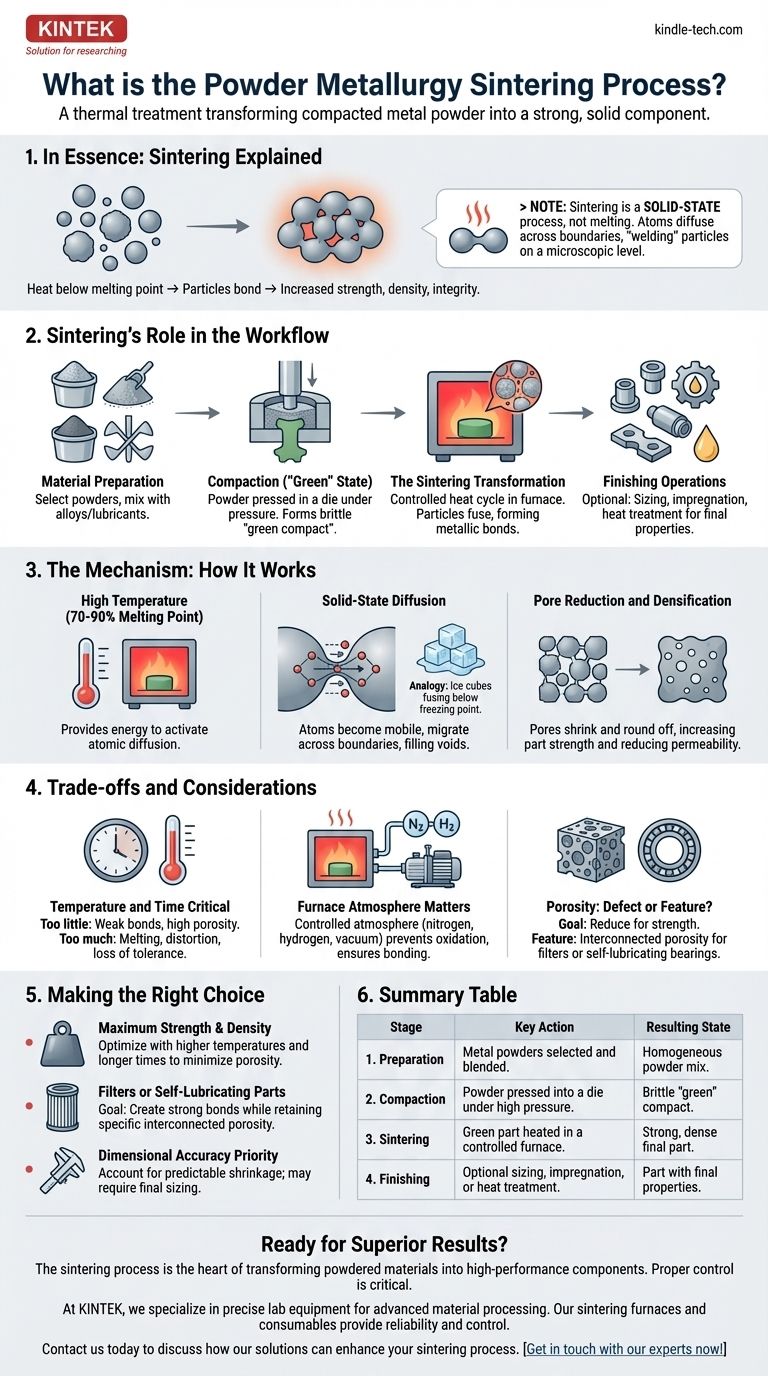

In sintesi, la sinterizzazione è un trattamento termico che trasforma una polvere metallica fragile e compattata in un componente solido e robusto. Riscaldando il materiale in un forno controllato a una temperatura appena inferiore al suo punto di fusione, le singole particelle di polvere si legano tra loro, aumentando drasticamente la resistenza, la densità e l'integrità strutturale del pezzo. Questo processo è il passaggio critico che conferisce a un pezzo di metallurgia delle polveri le sue proprietà finali e utilizzabili.

La sinterizzazione non deve essere confusa con la fusione. È un processo allo stato solido in cui il calore fornisce agli atomi energia sufficiente per diffondersi attraverso i confini delle particelle adiacenti, saldandole efficacemente a livello microscopico.

Il ruolo della sinterizzazione nel processo di metallurgia delle polveri

La sinterizzazione non è un passaggio isolato, ma una fase cruciale all'interno di un flusso di lavoro di produzione più ampio. Comprendere la sua posizione in questa sequenza è fondamentale per apprezzarne la funzione.

Fase 1: Preparazione del materiale

Prima di qualsiasi riscaldamento, vengono selezionati i materiali di base. Ciò comporta la scelta di polveri metalliche, come ferro, rame o alluminio, e spesso la loro miscelazione con elementi leganti o lubrificanti per ottenere le proprietà finali desiderate.

Fase 2: Compattazione e lo stato "verde"

La polvere miscelata viene versata in uno stampo e compressa sotto immensa pressione. Questa azione forma la polvere nella forma netta desiderata, creando quello che è noto come "compatto verde". Questa parte è abbastanza solida da essere maneggiata ma è fragile e ha una bassa resistenza meccanica.

Fase 3: La trasformazione per sinterizzazione

Il compatto verde viene quindi posto in un forno. Il ciclo di riscaldamento attentamente controllato fa sì che le particelle si fondano, chiudendo gli spazi porosi tra di esse e formando forti legami metallici. Questa è la fase in cui il pezzo acquisisce la sua resistenza e densità definitive.

Fase 4: Operazioni di finitura

Dopo la sinterizzazione, alcune parti sono pronte per l'uso. Altre possono subire operazioni secondarie come la calibrazione per la precisione dimensionale, l'impregnazione con olio o il trattamento termico per migliorarne ulteriormente le proprietà.

Il meccanismo: come funziona effettivamente la sinterizzazione

La trasformazione da un compatto di polvere fragile a una robusta parte metallica avviene attraverso un preciso fenomeno a livello atomico guidato dall'energia termica.

Il potere dell'alta temperatura

La temperatura del forno viene elevata a un punto che è tipicamente il 70-90% della temperatura di fusione assoluta del metallo. Questo calore elevato non fonde il materiale ma fornisce l'energia necessaria per attivare la diffusione atomica.

Diffusione allo stato solido

Alle temperature di sinterizzazione, gli atomi nei punti di contatto tra le particelle di polvere diventano altamente mobili. Migrano attraverso i confini delle particelle, riempiendo i vuoti e creando strutture cristalline condivise. Questo è analogo a come diversi cubetti di ghiaccio in un bicchiere d'acqua si fondono insieme nei loro punti di contatto nel tempo, anche ben al di sotto del punto di fusione dell'acqua.

Riduzione dei pori e densificazione

Man mano che gli atomi si muovono e le particelle si legano, gli spazi, o pori, tra le particelle di polvere originali si restringono e diventano più arrotondati. Questo processo, noto come densificazione, riduce la porosità complessiva del pezzo, rendendolo più resistente e meno permeabile.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo di sinterizzazione richiede un controllo preciso per ottenere il risultato desiderato. Una cattiva gestione può portare a parti difettose.

Temperatura e tempo sono critici

Le proprietà finali di una parte sinterizzata sono una funzione diretta della temperatura e del tempo nel forno. Un calore o un tempo insufficienti si traducono in legami deboli e alta porosità. Al contrario, un calore eccessivo può far fondere, deformare o perdere le tolleranze dimensionali del pezzo.

L'atmosfera del forno è importante

La sinterizzazione viene quasi sempre eseguita in un'atmosfera controllata (ad esempio, azoto, idrogeno o vuoto). Questo è fondamentale per evitare che la polvere metallica calda si ossidi, il che inibirebbe un corretto legame e rovinerebbe il pezzo finale.

La porosità non è sempre un difetto

Sebbene la sinterizzazione miri tipicamente a ridurre la porosità per la resistenza, alcune applicazioni la sfruttano come caratteristica. Ad esempio, i cuscinetti autolubrificanti sono progettati con una porosità controllata e interconnessa che viene successivamente impregnata di olio.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del ciclo di sinterizzazione vengono regolati in base all'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Il processo sarà ottimizzato con temperature più elevate e tempi di forno più lunghi per ridurre al minimo la porosità.

- Se stai creando un filtro o una parte autolubrificante: L'obiettivo è creare forti legami mantenendo intenzionalmente un volume specifico di porosità interconnessa.

- Se la precisione dimensionale è la tua massima priorità: Devi tenere conto con precisione del ritiro prevedibile che si verifica durante la sinterizzazione e potresti dover incorporare un'operazione di calibrazione finale.

Padroneggiare il processo di sinterizzazione è fondamentale per sbloccare il pieno potenziale della metallurgia delle polveri per la produzione di parti complesse e ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azione chiave | Stato risultante |

|---|---|---|

| 1. Preparazione | Le polveri metalliche vengono selezionate e miscelate. | Miscela di polveri omogenea. |

| 2. Compattazione | La polvere viene pressata in uno stampo ad alta pressione. | Compatto "verde" fragile. |

| 3. Sinterizzazione | Il pezzo verde viene riscaldato in un forno controllato. | Parte finale robusta e densa. |

| 4. Finitura | Calibrazione, impregnazione o trattamento termico opzionali. | Parte con proprietà finali. |

Pronto a ottenere risultati superiori con i tuoi progetti di metallurgia delle polveri?

Il processo di sinterizzazione è il cuore della trasformazione di materiali in polvere in componenti ad alte prestazioni. Un controllo adeguato della temperatura, dell'atmosfera e del tempo è fondamentale per il successo.

Presso KINTEK, siamo specializzati nelle precise apparecchiature da laboratorio necessarie per la lavorazione avanzata dei materiali. Che tu stia sviluppando nuove leghe o ottimizzando i parametri di produzione, i nostri forni di sinterizzazione e i nostri materiali di consumo forniscono l'affidabilità e il controllo di cui il tuo laboratorio ha bisogno.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di sinterizzazione e aiutarti a produrre parti più resistenti e precise.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale