In sostanza, PVD e CVD sono due famiglie distinte di tecniche di deposizione sotto vuoto utilizzate per applicare rivestimenti a film sottile. La differenza fondamentale risiede nel loro stato della materia e nel meccanismo: la deposizione fisica da vapore (PVD) trasferisce fisicamente un materiale solido in un vapore che si condensa su un substrato, mentre la deposizione chimica da vapore (CVD) utilizza gas precursori che reagiscono chimicamente sulla superficie del substrato per formare il film solido.

La scelta tra PVD e CVD dipende da un compromesso critico tra la temperatura del processo e la conformità del rivestimento. La PVD è un processo a temperatura più bassa e a linea di vista, ideale per componenti sensibili al calore, mentre la CVD è un processo ad alta temperatura che utilizza reazioni chimiche per creare rivestimenti altamente uniformi, anche su forme complesse.

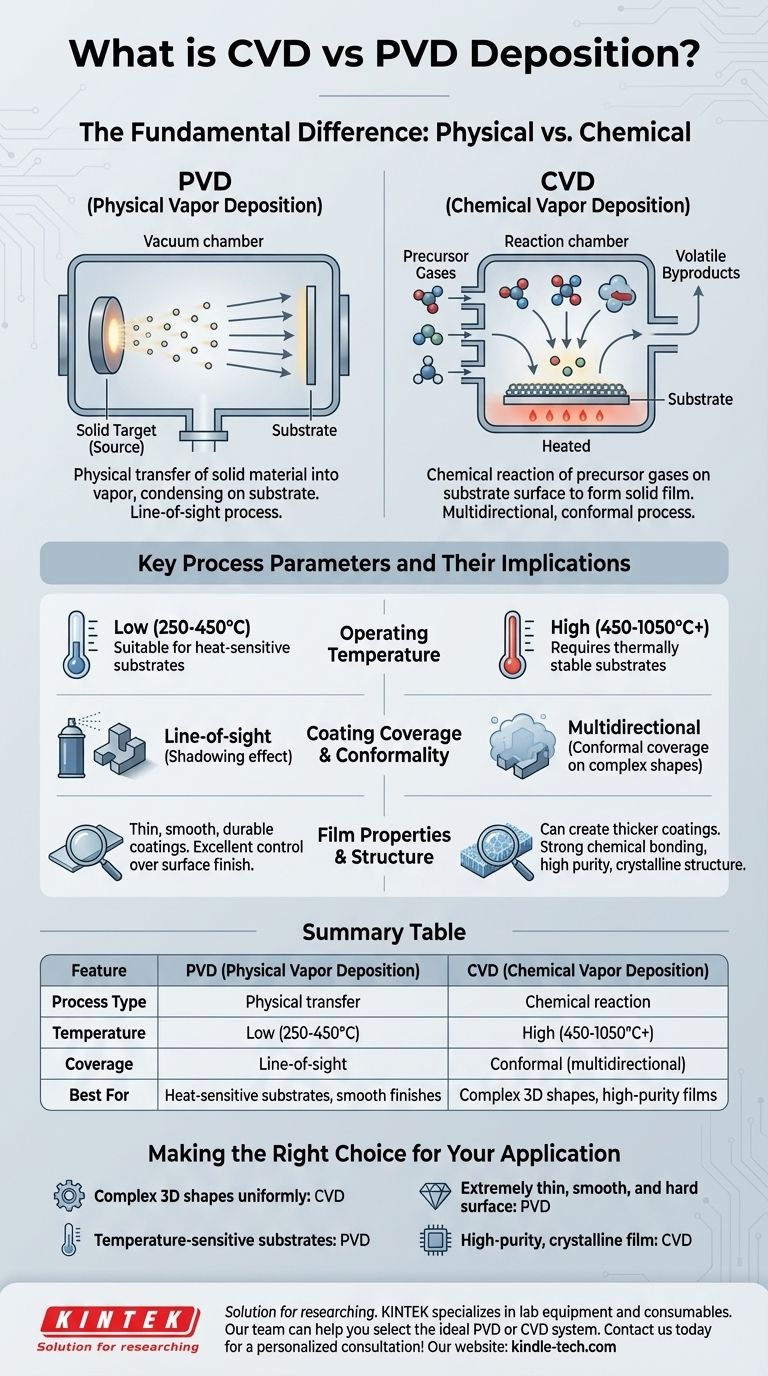

La Differenza Fondamentale: Fisica contro Chimica

Comprendere come funziona ciascun processo rivela i suoi punti di forza e di debolezza intrinseci. I nomi stessi—Deposizione Fisica da Vapore e Deposizione Chimica da Vapore—indicano il loro principio operativo fondamentale.

PVD: Il Processo di Deposizione Fisica

Nella PVD, un materiale sorgente solido, noto come "target", viene vaporizzato all'interno di una camera a vuoto tramite metodi come lo sputtering o l'evaporazione termica.

Questo materiale vaporizzato viaggia in linea retta e si condensa direttamente sul substrato, formando un film sottile e denso. Non avviene alcuna reazione chimica con il substrato stesso; è un trasferimento e una condensazione puramente fisici.

CVD: Il Processo di Reazione Chimica

La CVD introduce uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, formando un film solido. Questo processo crea sottoprodotti volatili che vengono poi espulsi dalla camera. Il rivestimento è il risultato della sintesi di un nuovo composto chimico direttamente sulla superficie del pezzo.

Parametri Chiave del Processo e Loro Implicazioni

Le differenze operative tra PVD e CVD influiscono direttamente sui materiali che è possibile utilizzare, sulle forme che è possibile rivestire e sulle proprietà finali del film.

Temperatura Operativa

La PVD è un processo a temperatura relativamente bassa, che opera tipicamente tra 250°C e 450°C. Ciò la rende adatta per rivestire materiali che non possono resistere al calore elevato.

La CVD è un processo ad alta temperatura, che spesso richiede temperature da 450°C a oltre 1050°C per guidare le necessarie reazioni chimiche. Ciò limita il suo utilizzo a substrati che sono termicamente stabili a queste temperature elevate.

Copertura del Rivestimento e Conformità

La PVD è un processo a linea di vista. Come una bomboletta spray, può rivestire solo le superfici che può "vedere" dalla sorgente. Ciò può creare un effetto di "ombreggiatura" su geometrie complesse, lasciando alcune aree non rivestite.

La CVD è un processo multidirezionale. Poiché i gas reattivi riempiono l'intera camera, possono depositare un rivestimento altamente uniforme, o "conforme", su tutte le superfici esposte, comprese intricate passaggi interni e forme 3D complesse.

Comprendere i Compromessi

Nessun metodo è universalmente superiore. La scelta ottimale dipende interamente dai requisiti specifici dell'applicazione, il che comporta il bilanciamento dei benefici e dei limiti di ciascuno.

Spessore e Liscezza del Film

I processi PVD generalmente producono rivestimenti sottili, molto lisci e durevoli. Il processo di condensazione fisica consente un controllo preciso sulla finitura superficiale.

La CVD può essere utilizzata per creare rivestimenti più spessi. Tuttavia, a seconda della chimica specifica e dei parametri di processo, il film risultante può talvolta essere più ruvido di un tipico rivestimento PVD.

Adesione e Struttura del Materiale

La CVD spesso si traduce in un'eccellente adesione perché il film è legato chimicamente al substrato. Il processo è ideale per produrre strutture cristalline di elevata purezza e alte prestazioni, motivo per cui è una pietra angolare dell'industria dei semiconduttori.

L'adesione PVD è più meccanica, sebbene sia tipicamente molto forte e durevole per una vasta gamma di applicazioni, specialmente per i rivestimenti resistenti all'usura su utensili.

Complessità e Ambiente del Processo

La PVD è un processo fisicamente pulito, che vaporizza un solido in un film solido con pochi sottoprodotti.

I processi CVD sono più complessi, spesso coinvolgono gas precursori volatili, tossici o corrosivi e creano sottoprodotti pericolosi che devono essere gestiti ed evacuati con attenzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia corretta richiede di abbinare il tuo obiettivo primario ai punti di forza del processo.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: La CVD è la scelta superiore grazie alla sua natura non a linea di vista e conforme.

- Se stai lavorando con substrati sensibili alla temperatura (come alcune leghe o polimeri): Le temperature operative più basse della PVD la rendono l'opzione di gran lunga più adatta, e spesso unica, praticabile.

- Se hai bisogno di una superficie estremamente sottile, liscia e dura (per finiture decorative o utensili da taglio): La PVD è spesso preferita per il suo eccezionale controllo sulla levigatezza e densità del film.

- Se il tuo obiettivo è far crescere un film cristallino di elevata purezza (come nella produzione di semiconduttori): La CVD è lo standard industriale per questo tipo di sintesi di materiali precisa.

Comprendere questi principi fondamentali è la chiave per selezionare la tecnologia di deposizione che si allinea perfettamente con i tuoi obiettivi di materiale, geometria e prestazioni.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico | Reazione chimica |

| Temperatura | Bassa (250-450°C) | Alta (450-1050°C+) |

| Copertura | Linea di vista | Conforme (multidirezionale) |

| Ideale per | Substrati sensibili al calore, finiture lisce | Forme 3D complesse, film di elevata purezza |

Ancora incerto su quale processo di deposizione sia giusto per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, supportando le esigenze di laboratorio con una consulenza esperta sulle soluzioni di rivestimento a film sottile. Il nostro team può aiutarti a selezionare il sistema PVD o CVD ideale in base al tuo substrato, geometria e requisiti di prestazione. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura