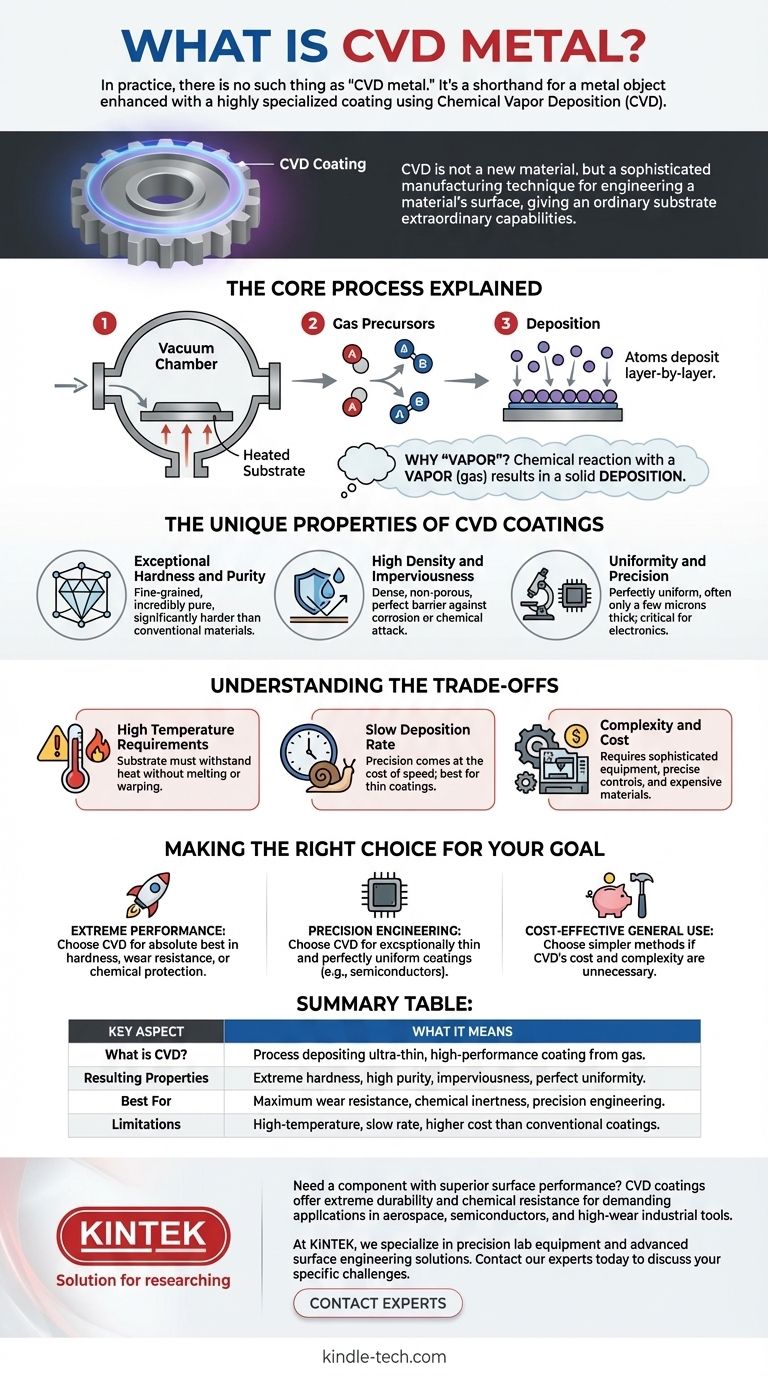

In pratica, non esiste il "metallo CVD". Il termine è una scorciatoia comune che si riferisce a un oggetto metallico che è stato migliorato con un rivestimento altamente specializzato utilizzando un processo chiamato Deposizione Chimica da Fase Vapore (CVD). Questo processo non crea un nuovo tipo di metallo; deposita un film ultra-sottile, eccezionalmente puro e durevole di un materiale diverso sulla superficie del metallo per conferirgli nuove proprietà.

Il malinteso centrale è pensare al CVD come a un materiale. Invece, dovresti pensare alla Deposizione Chimica da Fase Vapore come a una sofisticata tecnica di produzione per ingegnerizzare la superficie di un materiale, conferendo a un substrato ordinario capacità straordinarie come una durezza superiore o una resistenza chimica.

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

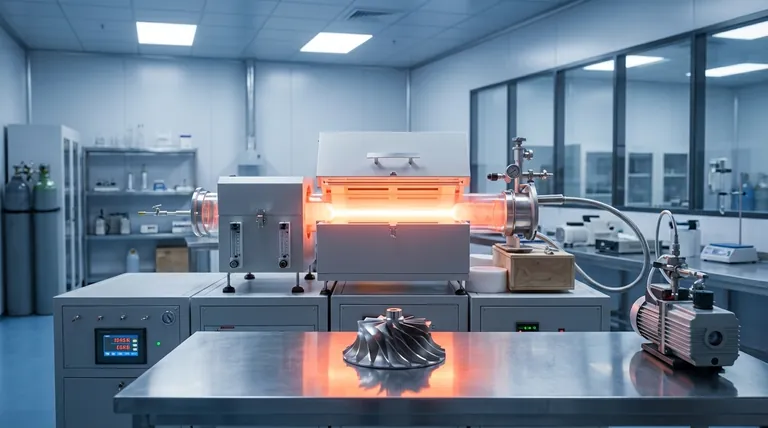

Il CVD è un processo che trasforma un gas in un rivestimento solido ad alte prestazioni. È una pietra angolare della produzione moderna per tutto, dai chip dei computer alle turbine dei motori a reazione.

Il processo fondamentale spiegato

Il processo inizia posizionando un substrato—l'oggetto da rivestire, come una parte metallica—all'interno di una camera a vuoto. La camera viene riscaldata a una temperatura elevata e vengono introdotti gas precursori specifici. Questi gas reagiscono nella camera e "depositano" un sottile strato di film solido, strato per strato, sulla superficie del substrato.

Il film risultante

Questo metodo consente la creazione di film con caratteristiche quasi impossibili da ottenere con altri mezzi. Il materiale depositato non è semplicemente verniciato; è cresciuto sulla superficie atomo per atomo.

Perché "Vapore"?

Il nome "Deposizione Chimica da Fase Vapore" è una descrizione letterale del processo. Una reazione chimica avviene con un vapore (gas) che si traduce in una deposizione solida su una superficie. Questo uso di un precursore gassoso è ciò che consente l'eccezionale purezza e uniformità del rivestimento finale.

Le proprietà uniche dei rivestimenti CVD

Una superficie modificata dal CVD è fondamentalmente diversa da una non rivestita o rivestita con mezzi convenzionali. Le proprietà derivano direttamente dalla precisione a livello atomico del processo di deposizione.

Durezza e purezza eccezionali

I rivestimenti CVD sono caratteristicamente a grana fine, incredibilmente puri e significativamente più duri anche degli stessi materiali prodotti con metodi convenzionali. Ad esempio, un rivestimento ceramico CVD su un utensile metallico lo rende molto più durevole dell'utensile da solo.

Alta densità e impermeabilità

Il processo di deposizione crea un rivestimento denso e non poroso. Questo rende la superficie impermeabile, il che significa che forma una barriera perfetta contro la corrosione o l'attacco chimico.

Uniformità e precisione

Il CVD può applicare un rivestimento perfettamente uniforme che è spesso spesso solo pochi micron (più sottile di un capello umano). Questa precisione è fondamentale in settori come l'elettronica, dove anche una microscopica inconsistenza può causare il malfunzionamento di un dispositivo.

Comprendere i compromessi

Sebbene potente, il processo CVD non è una soluzione universale. La sua natura specializzata comporta limitazioni specifiche che è necessario considerare.

Requisiti di alta temperatura

Il CVD opera tipicamente a temperature elevate. Ciò significa che il materiale del substrato deve essere in grado di resistere al calore senza fondere, deformarsi o perdere la propria integrità strutturale.

Bassa velocità di deposizione

La precisione del CVD ha un costo in termini di velocità. Le velocità di deposizione sono piuttosto lente, spesso misurate in micron all'ora. Ciò rende il processo più adatto per rivestimenti sottili, non per creare rapidamente materiali sfusi spessi.

Complessità e costo

Il CVD richiede sofisticate apparecchiature a vuoto, precisi controlli di temperatura e gas e costosi materiali precursori. È un processo più complesso e costoso rispetto a metodi più semplici come la verniciatura o la galvanoplastica.

Fare la scelta giusta per il tuo obiettivo

Decidere se un componente rivestito in CVD è adatto a te dipende interamente dai tuoi requisiti di prestazione.

- Se il tuo obiettivo principale sono le prestazioni estreme: Utilizza una parte rivestita in CVD quando hai bisogno del massimo in termini di durezza, resistenza all'usura o protezione da sostanze chimiche corrosive.

- Se il tuo obiettivo principale è l'ingegneria di precisione: Scegli il CVD quando richiedi un rivestimento eccezionalmente sottile e perfettamente uniforme, come è comune nei semiconduttori e nell'ottica avanzata.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per l'uso generale: Cerca altri metodi di rivestimento più semplici, poiché il costo e la complessità del CVD sono inutili per applicazioni meno esigenti.

Comprendere questo processo ti consente di andare oltre i termini di marketing e riconoscere il CVD come un potente strumento per ingegnerizzare superfici con prestazioni ineguagliabili.

Tabella riassuntiva:

| Aspetto chiave | Cosa significa |

|---|---|

| Cos'è il CVD? | Un processo che deposita un rivestimento ultra-sottile e ad alte prestazioni da un gas su una superficie metallica. |

| Proprietà risultanti | Durezza estrema, alta purezza, impermeabilità alla corrosione e perfetta uniformità. |

| Ideale per | Applicazioni che richiedono massima resistenza all'usura, inerzia chimica o ingegneria di precisione. |

| Limitazioni | Processo ad alta temperatura, bassa velocità di deposizione e costo più elevato rispetto ai rivestimenti convenzionali. |

Hai bisogno di un componente con prestazioni superficiali superiori? I rivestimenti avanzati creati dal CVD possono conferire alle tue parti metalliche estrema durabilità e resistenza chimica, essenziali per applicazioni esigenti nell'aerospaziale, nei semiconduttori e negli utensili industriali ad alta usura. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione da laboratorio, inclusi sistemi per l'ingegneria di superficie avanzata. Contatta i nostri esperti oggi stesso per discutere come la tecnologia CVD può risolvere le tue specifiche sfide sui materiali e migliorare le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati