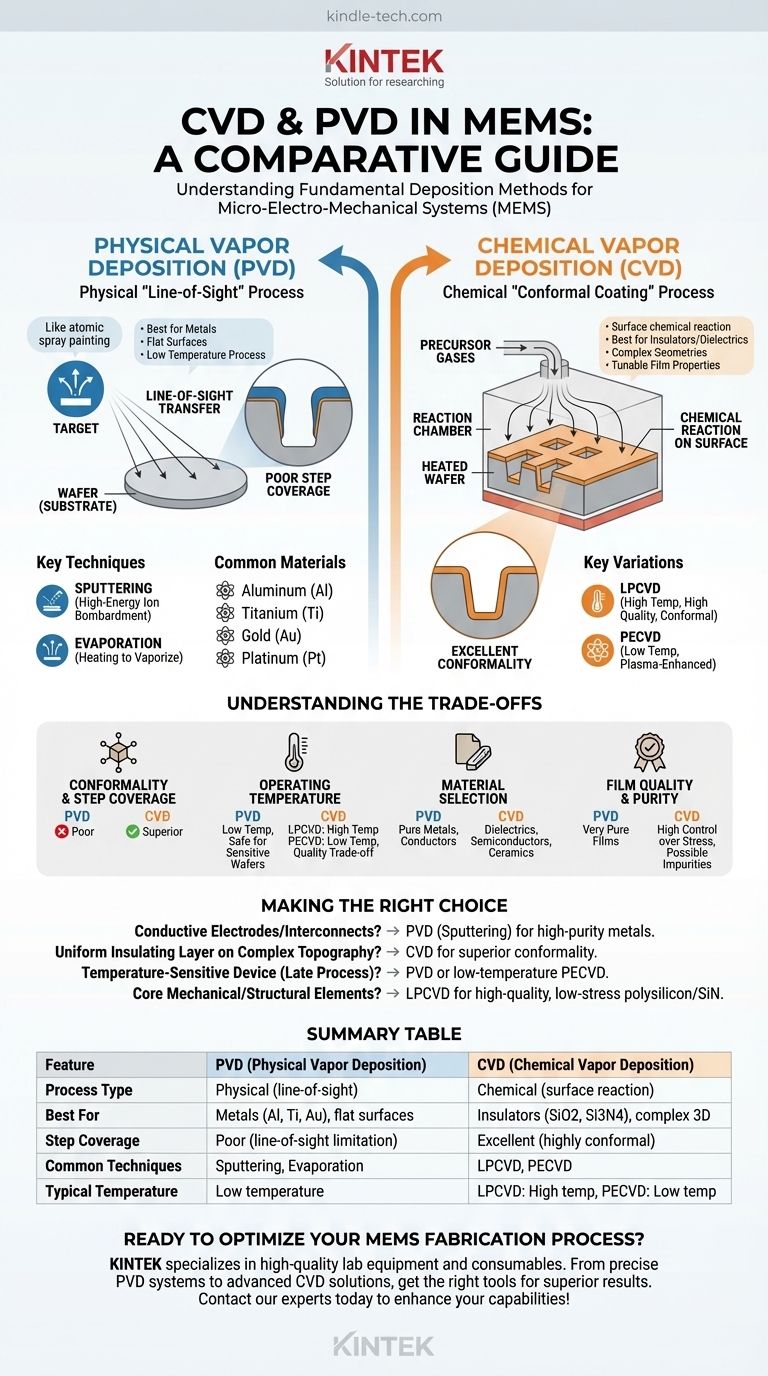

In sintesi, PVD e CVD sono i due metodi fondamentali utilizzati nella produzione di Sistemi Micro-Elettro-Meccanici (MEMS) per depositare sottili strati di materiale su un substrato. La Deposizione Fisica da Vapore (PVD) è un processo fisico "a linea di vista", simile alla verniciatura a spruzzo, in cui un materiale viene fisicamente trasferito su un wafer. La Deposizione Chimica da Vapore (CVD), al contrario, è un processo chimico in cui i gas reagiscono sulla superficie del wafer per far crescere un nuovo strato di materiale, permettendogli di conformarsi a forme complesse.

La distinzione critica è questa: il PVD è un processo fisico, a linea di vista, ideale per depositare metalli su superfici piane. Il CVD è un processo chimico che crea rivestimenti "conformi" altamente uniformi, ideali per depositare strati isolanti o strutturali su topografie complesse e tridimensionali.

Comprendere il Ruolo dei Film Sottili nei MEMS

Ogni dispositivo MEMS, da un accelerometro a un micromirror, è costruito da una pila di film sottili precisamente modellati. Questi film fungono da blocchi funzionali del dispositivo.

I processi di deposizione sono il modo in cui vengono creati questi strati essenziali. La scelta tra PVD e CVD influisce direttamente sulle proprietà del materiale, sulla geometria del dispositivo e, in ultima analisi, sulle prestazioni e sull'affidabilità del prodotto MEMS finale.

Deposizione Fisica da Vapore (PVD): Il Metodo "a Linea di Vista"

Il PVD comprende un insieme di tecniche di deposizione sotto vuoto che implicano lo spostamento fisico di atomi da un materiale sorgente (un "bersaglio") al wafer (il "substrato").

Il Principio Fondamentale del PVD

Pensa al PVD come a un processo di verniciatura a spruzzo altamente controllato a livello atomico. In una camera ad alto vuoto, gli atomi vengono espulsi da una sorgente solida e viaggiano in linea retta finché non colpiscono il wafer, dove si condensano e formano un film.

Principali Tecniche PVD nei MEMS

I due metodi PVD più comuni sono la sputtering e l'evaporazione.

La sputtering è il cavallo di battaglia del PVD. In questo processo, viene creato un plasma di gas inerte (come l'Argon). Ioni ad alta energia da questo plasma bombardano il bersaglio, staccando gli atomi. Questi atomi espulsi rivestono quindi il wafer.

L'evaporazione comporta il riscaldamento del materiale sorgente in un vuoto fino a quando non evapora. Gli atomi vaporizzati viaggiano quindi verso il wafer più freddo e si condensano, formando un film. Questo è più semplice della sputtering ma offre meno controllo sulle proprietà del film.

Caratteristiche dei Film PVD

Poiché è un processo a linea di vista, il PVD fatica a rivestire le pareti laterali di trincee profonde o strutture complesse. Questo è noto come scarsa copertura dei gradini. Tuttavia, è eccellente per depositare film molto puri, specialmente metalli.

Materiali PVD Comuni

Il PVD è il metodo preferito per depositare metalli utilizzati per elettrodi, specchi riflettenti e interconnessioni elettriche. I materiali comuni includono Alluminio (Al), Titanio (Ti), Oro (Au) e Platino (Pt).

Deposizione Chimica da Vapore (CVD): Il Metodo di Rivestimento Conforme

Il CVD è fondamentalmente diverso dal PVD. Non trasferisce fisicamente materiale; lo crea sulla superficie del wafer attraverso una reazione chimica.

Il Principio Fondamentale del CVD

In un processo CVD, i gas precursori vengono introdotti in una camera di reazione contenente wafer riscaldati. I gas reagiscono sulla superficie calda, depositando un film solido e producendo sottoprodotti volatili che vengono poi pompati via. Questo processo non è limitato dalla linea di vista, consentendogli di formare strati perfettamente uniformi su qualsiasi geometria. Questa capacità è chiamata conformità.

Principali Varianti CVD

Il processo CVD "migliore" dipende dalla temperatura richiesta e dalla qualità del film.

-

LPCVD (CVD a Bassa Pressione): Questo è lo standard aureo per film di alta qualità e altamente conformi come il polisilicio (un materiale strutturale chiave) e il nitruro di silicio (un eccellente isolante). Opera ad alte temperature (600°C+) e bassa pressione.

-

PECVD (CVD Potenziato al Plasma): Questo processo utilizza un plasma ricco di energia per consentire alle reazioni chimiche di avvenire a temperature molto più basse (tipicamente <400°C). Questo è fondamentale quando si depositano film su wafer che hanno già strutture o materiali sensibili alla temperatura (come i metalli).

Caratteristiche dei Film CVD

La caratteristica distintiva del CVD è la sua eccellente conformità o copertura dei gradini. Può creare film di spessore uniforme sulla parte superiore, inferiore e sulle pareti laterali delle trincee più complesse. Le proprietà del film, come lo stress e la densità, sono altamente regolabili.

Materiali CVD Comuni

Il CVD è essenziale per depositare dielettrici (isolanti) e semiconduttori. I materiali comuni includono Biossido di Silicio (SiO2), Nitruro di Silicio (Si3N4) e Polisilicio.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra PVD e CVD richiede di valutarne i distinti vantaggi e svantaggi per una specifica applicazione.

Conformità e Copertura dei Gradini

- Il CVD è superiore. La sua natura chimica garantisce un rivestimento uniforme su qualsiasi topografia superficiale. Questo è non negoziabile per strati isolanti o film strutturali in MEMS complessi.

- Il PVD è scarso. Essendo un processo a linea di vista, crea film sottili o inesistenti sulle pareti laterali e nelle trincee profonde.

Temperatura Operativa

- L'LPCVD di alta qualità è un processo ad alta temperatura. Questo può danneggiare o rifondere materiali come l'alluminio già presenti sul wafer.

- Il PECVD offre un'opzione CVD a bassa temperatura, ma spesso a costo di una qualità del film inferiore rispetto all'LPCVD.

- Il PVD è generalmente un processo a bassa temperatura, rendendolo sicuro per la lavorazione di wafer che hanno già subito più fasi di fabbricazione.

Selezione del Materiale

- Il PVD eccelle nel depositare metalli puri e alcuni composti metallici. È difficile o impossibile da usare per materiali come il nitruro di silicio o il polisilicio.

- Il CVD è il metodo principale per depositare dielettrici, semiconduttori e ceramiche che si formano attraverso reazione chimica.

Qualità e Purezza del Film

- I film PVD sono tipicamente molto puri, poiché il materiale sorgente viene fisicamente spostato sul substrato con contaminazione minima.

- I film CVD possono avere impurità, come l'idrogeno nei film PECVD, che possono influenzare le proprietà del materiale. Tuttavia, il CVD offre un controllo eccezionale sullo stress del film, che è fondamentale per le strutture MEMS.

Fare la Scelta Giusta per il Tuo Dispositivo MEMS

La tua scelta è dettata interamente dalla funzione dello strato che stai creando e dai vincoli del tuo processo di fabbricazione.

- Se il tuo obiettivo principale è creare elettrodi conduttivi o interconnessioni: Il PVD (sputtering) è la scelta standard e più efficiente per depositare metalli ad alta purezza.

- Se il tuo obiettivo principale è costruire uno strato isolante uniforme su una topografia complessa: Il CVD è l'unica opzione praticabile grazie alla sua superiore conformità.

- Se il tuo obiettivo principale è depositare un film in una fase avanzata del processo su un dispositivo sensibile alla temperatura: La tua scelta è tra PVD o un processo PECVD a bassa temperatura.

- Se il tuo obiettivo principale è creare gli elementi meccanici o strutturali fondamentali del dispositivo: L'LPCVD è spesso utilizzato per depositare polisilicio o nitruro di silicio di alta qualità e a basso stress.

La selezione del metodo di deposizione corretto è una decisione fondamentale che definisce direttamente la geometria, le prestazioni e la producibilità del tuo dispositivo MEMS.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (a linea di vista) | Chimico (reazione superficiale) |

| Ideale Per | Metalli (Al, Ti, Au), superfici piane | Isolanti (SiO2, Si3N4), strutture 3D complesse |

| Copertura dei Gradini | Scarsa (limitazione a linea di vista) | Eccellente (altamente conforme) |

| Tecniche Comuni | Sputtering, Evaporazione | LPCVD, PECVD |

| Temperatura Tipica | Bassa temperatura | LPCVD: Alta temp (600°C+), PECVD: Bassa temp (<400°C) |

Pronto a Ottimizzare il Tuo Processo di Fabbricazione MEMS?

La scelta tra CVD e PVD è fondamentale per le prestazioni e la producibilità del tuo dispositivo. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le tue esigenze di sviluppo e produzione MEMS. Che tu abbia bisogno di precisi sistemi PVD per la deposizione di metalli o di soluzioni CVD avanzate per rivestimenti conformi, la nostra esperienza ti garantisce gli strumenti giusti per risultati superiori.

Discutiamo le tue esigenze di progetto e troviamo la soluzione di deposizione perfetta per te.

Contatta i nostri esperti oggi stesso per migliorare le tue capacità di produzione MEMS!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse