Il trattamento termico in atmosfera controllata è un processo termico altamente preciso in cui l'ambiente gassoso che circonda una parte metallica è rigorosamente gestito durante il riscaldamento e il raffreddamento. A differenza del riscaldamento all'aria aperta, questo metodo utilizza una miscela di gas specifica per prevenire reazioni chimiche indesiderate come l'ossidazione e per introdurre deliberatamente elementi che migliorano le proprietà superficiali del materiale.

Il cambiamento cruciale nel modo di pensare è questo: il trattamento termico in atmosfera controllata va oltre il semplice cambiamento della temperatura di un metallo. Si tratta di ingegnerizzare fondamentalmente le reazioni chimiche sulla superficie del materiale per ottenere risultati superiori, consistenti e affidabili.

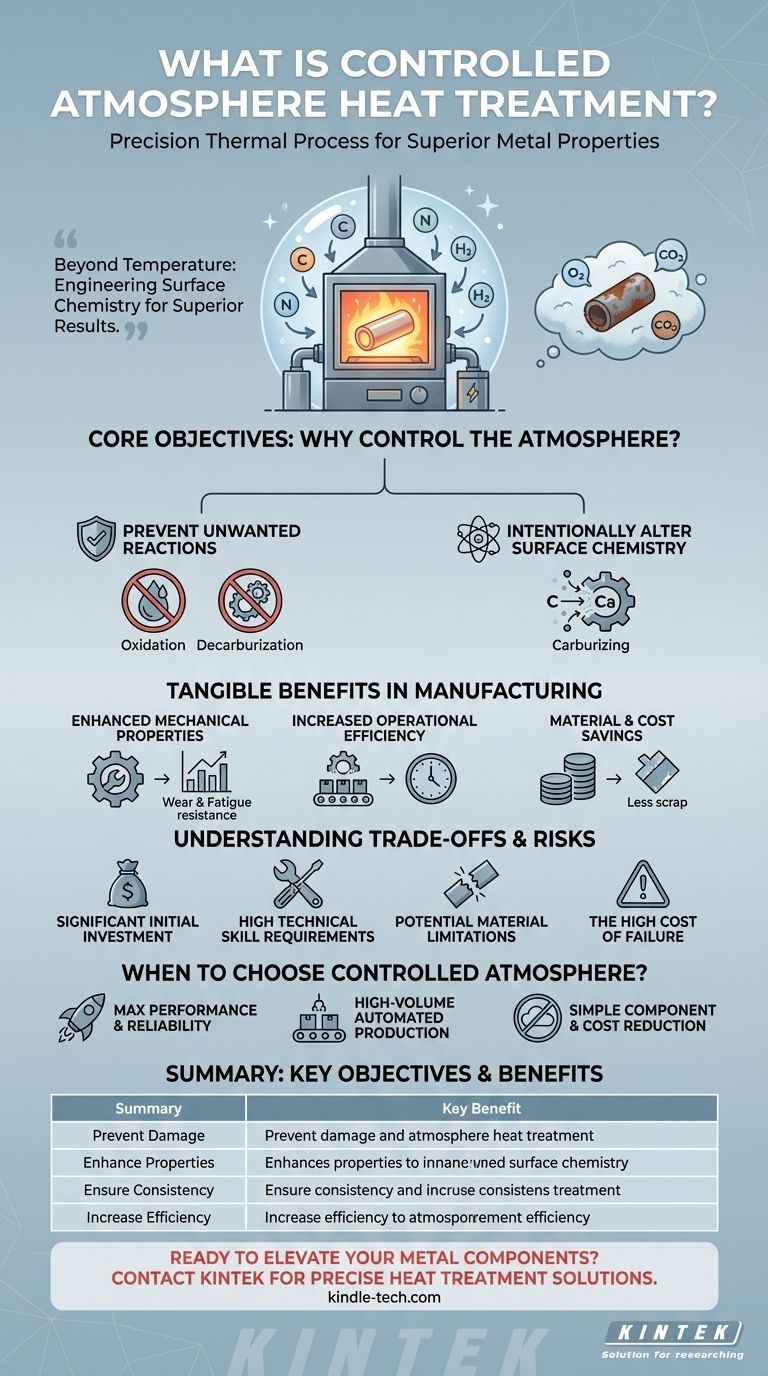

Perché controllare l'atmosfera? Gli obiettivi principali

La decisione di investire nella tecnologia dell'atmosfera controllata deriva dalla necessità di una precisione che il riscaldamento all'aria aperta non può fornire. Gli obiettivi primari sono proteggere il materiale e, in molti casi, migliorarlo attivamente.

Per prevenire reazioni superficiali indesiderate

Quando l'acciaio viene riscaldato in presenza di aria, si verificano due reazioni dannose. Un'atmosfera controllata è progettata per fermarle.

La prima è l'ossidazione, o formazione di scaglie, che è essenzialmente ruggine avanzata che si forma ad alte temperature. Questo danneggia la finitura superficiale e provoca la perdita di materiale.

La seconda è la decarburazione, un processo in cui il carbonio fuoriesce dalla superficie dell'acciaio. Questo ammorbidisce lo strato superficiale, riducendo la durezza e la resistenza all'usura del pezzo.

Per alterare intenzionalmente la chimica superficiale

Oltre alla prevenzione, questo processo viene utilizzato per aggiungere elementi alla superficie di un pezzo. Questo è noto come trattamento termico chimico.

Un esempio comune è la carburazione, dove un'atmosfera ricca di carbonio (utilizzando gas come il gas naturale) forza gli atomi di carbonio a diffondersi nella superficie di un pezzo di acciaio a basso tenore di carbonio. Questo crea un pezzo con una superficie dura e resistente all'usura e un nucleo tenace e duttile.

Per garantire risultati coerenti e di alta qualità

Eliminando le variabili dell'aria aperta, un'atmosfera controllata assicura che ogni pezzo in un lotto riceva esattamente lo stesso trattamento. Ciò porta a una deformazione minima del pezzo, a tassi di qualificazione più elevati e a proprietà meccaniche prevedibili.

I vantaggi tangibili nella produzione

L'implementazione di questa tecnologia si traduce direttamente in miglioramenti misurabili sia nella qualità del prodotto che nell'efficienza operativa.

Proprietà meccaniche migliorate

Controllando con precisione il contenuto di carbonio sulla superficie, è possibile migliorare drasticamente le caratteristiche chiave. Ciò include una superiore resistenza all'usura e resistenza alla fatica, che sono fondamentali per componenti come ingranaggi e cuscinetti.

Maggiore efficienza operativa

I forni ad atmosfera controllata sono spesso integrati in linee di produzione automatizzate. Questa configurazione riduce il lavoro manuale, accorcia i tempi del ciclo di produzione e consente un significativo risparmio di manodopera.

Risparmio di materiale e costi

Il processo riduce o elimina la perdita di metallo dovuta all'ossidazione e alla bruciatura. Consente inoltre ai produttori di utilizzare acciaio a basso tenore di carbonio meno costoso e quindi di ingegnerizzare una superficie ad alte prestazioni su di esso, semplificando la lavorazione per parti complesse o ad alta durezza.

Comprendere i compromessi e i rischi

Sebbene potente, la tecnologia dell'atmosfera controllata non è una soluzione universale. Richiede una chiara comprensione delle sue esigenze e dei potenziali svantaggi.

Investimento iniziale significativo

L'attrezzatura richiesta, inclusi il forno, i generatori di gas e i sistemi di monitoraggio, è considerevolmente più complessa e costosa rispetto ai tradizionali forni ad aria aperta.

Requisiti di competenze tecniche elevate

L'utilizzo e la manutenzione di questa attrezzatura richiedono un livello più elevato di competenza tecnica. Una gestione impropria della composizione del gas può rovinare i pezzi o creare pericoli per la sicurezza.

Potenziali limitazioni dei materiali

Alcuni materiali possono essere influenzati negativamente. Ad esempio, alcuni acciai sono suscettibili all'infragilimento da idrogeno quando trattati in un'atmosfera con un alto contenuto di idrogeno, diventando fragili e soggetti a rottura.

L'alto costo del fallimento

Un'atmosfera controllata in modo improprio può fare più che non proteggere un pezzo; può danneggiarlo attivamente. Ciò porta a lotti scartati, tempo sprecato e significative perdite finanziarie. Ancora più criticamente, può danneggiare il forno stesso o, nei casi peggiori, ferire i dipendenti.

Quando l'atmosfera controllata è la scelta giusta?

La scelta di questo processo dipende interamente dagli obiettivi specifici per il componente e dall'ambiente di produzione.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: L'atmosfera controllata è essenziale per creare parti con una resistenza all'usura e alla fatica superiori, come nelle applicazioni per riduttori o aerospaziali.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume: Il processo si integra perfettamente nelle linee automatizzate, riducendo i costi di manodopera e garantendo una qualità ripetibile su migliaia di pezzi.

- Se il tuo obiettivo principale è la riduzione dei costi su un componente semplice: Un trattamento termico più semplice, all'aria aperta, può essere più economico se la chimica e la finitura superficiale precise non sono requisiti critici.

In definitiva, l'adozione del trattamento termico in atmosfera controllata è una decisione strategica per scambiare una maggiore complessità iniziale con un controllo, una qualità e un'efficienza a lungo termine senza pari.

Tabella riassuntiva:

| Obiettivo | Vantaggio chiave |

|---|---|

| Prevenire danni | Elimina l'ossidazione superficiale (formazione di scaglie) e la decarburazione |

| Migliorare le proprietà | Migliora la durezza superficiale, la resistenza all'usura e la resistenza alla fatica |

| Garantire la consistenza | Fornisce risultati ripetibili e di alta qualità per ogni pezzo in un lotto |

| Aumentare l'efficienza | Riduce la perdita di materiale e si integra nelle linee di produzione automatizzate |

Pronto a elevare i tuoi componenti metallici con un trattamento termico preciso e affidabile?

KINTEK è specializzata in attrezzature avanzate per laboratorio e produzione, incluse soluzioni per processi ad atmosfera controllata. La nostra esperienza aiuta i produttori a ottenere prestazioni superiori dei pezzi, qualità costante ed efficienza operativa a lungo termine.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio