Nel contesto dei nanotubi di carbonio (CNT), la deposizione chimica da vapore (CVD) è il metodo industriale dominante utilizzato per sintetizzarli. È un processo in cui un substrato, preparato con uno strato di nanoparticelle catalizzatrici, viene riscaldato in un forno mentre viene introdotto un gas contenente carbonio. L'alta temperatura provoca la decomposizione del gas e gli atomi di carbonio si assemblano quindi in strutture a nanotubi sulla superficie delle particelle catalizzatrici.

Nella sua essenza, la CVD non è solo una tecnica di produzione; è un processo di "crescita" altamente controllabile. La sua ampia adozione deriva dalla sua capacità unica di bilanciare la scalabilità della produzione di massa con un controllo preciso sulla struttura finale del nanotubo, una combinazione che i metodi più vecchi non potevano ottenere.

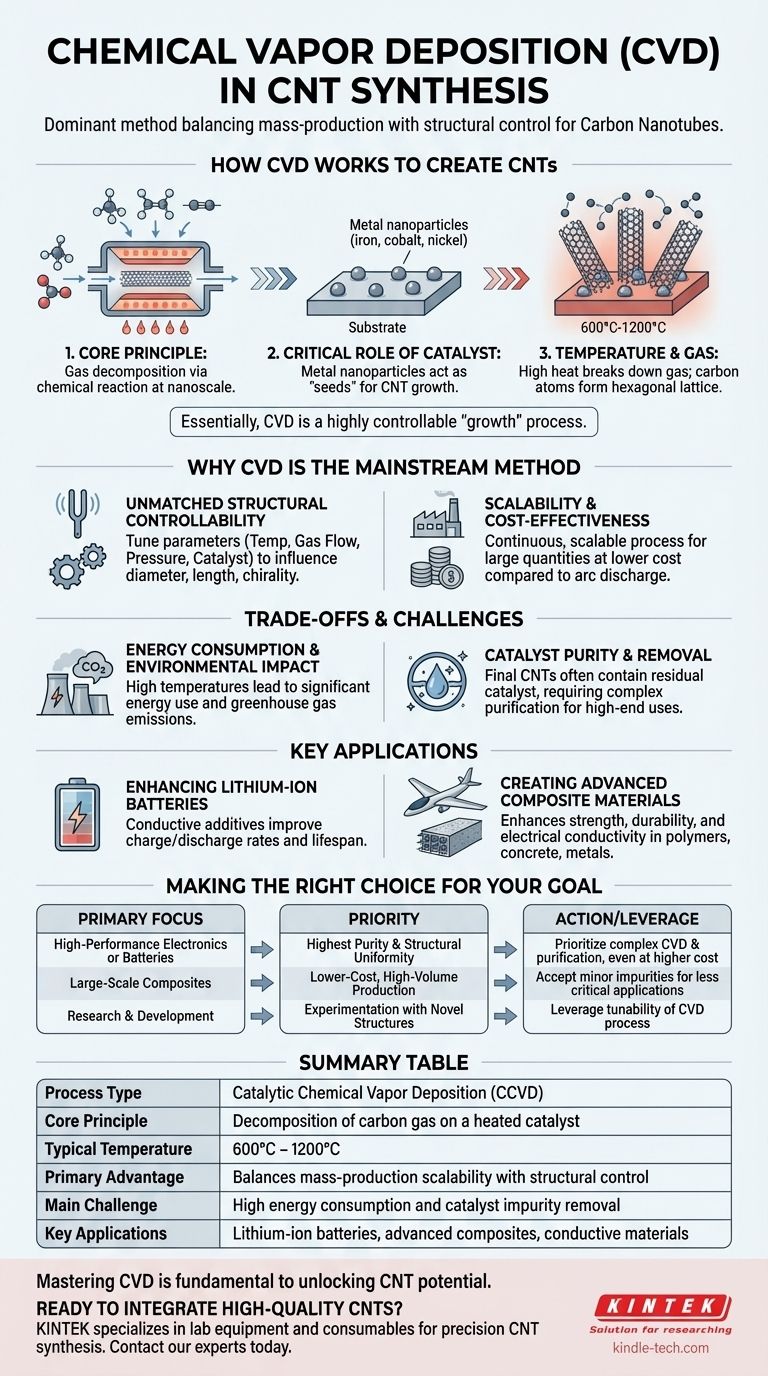

Come funziona fondamentalmente la CVD per creare i CNT

Per capire perché la CVD è lo standard, devi prima afferrare i suoi principi fondamentali. Il processo è una reazione chimica attentamente orchestrata che avviene su nanoscala.

Il principio fondamentale: una reazione in fase gassosa

L'intero processo è definito da tre caratteristiche. In primo luogo, deve verificarsi una reazione chimica (o decomposizione termica). In secondo luogo, gli atomi di carbonio che formano il film del nanotubo provengono da una fonte esterna, ovvero il gas. In terzo luogo, questi materiali di partenza devono essere in stato gassoso per partecipare alla reazione.

Il ruolo critico del catalizzatore

Questo processo è più precisamente chiamato CVD catalitica (CCVD) perché un catalizzatore è non negoziabile. Minuscole nanoparticelle metalliche (spesso ferro, cobalto o nichel) vengono depositate su un substrato. Queste particelle agiscono come i "semi" da cui crescono i nanotubi di carbonio, dettando il loro diametro e la loro struttura.

L'importanza della temperatura e del gas

La camera di reazione viene riscaldata a temperature elevate, tipicamente tra 600°C e 1200°C. Questo calore estremo fornisce l'energia necessaria per scomporre un gas idrocarburico (come metano, etilene o acetilene) che viene fatto fluire nella camera. Gli atomi di carbonio vengono liberati e diffondono sul catalizzatore, dove si assemblano nel reticolo esagonale di un nanotubo.

Perché la CVD è il metodo principale

I metodi più vecchi come l'ablazione ad arco e l'ablazione laser possono produrre CNT di alta qualità, ma non riescono a eguagliare la scalabilità e il controllo offerti dalla CVD.

Insuperabile controllabilità strutturale

La CVD offre ai produttori un controllo significativo sul risultato. Sintonizzando attentamente i parametri — come temperatura, velocità di flusso del gas, pressione e scelta del catalizzatore — è possibile influenzare il diametro, la lunghezza e persino la chiralità dei nanotubi. Ciò è fondamentale per le applicazioni high-tech in cui sono richieste proprietà specifiche.

Scalabilità ed economicità

Rispetto alle condizioni estreme dell'ablazione ad arco o laser, la CVD è un processo più continuo e scalabile. Consente la produzione di grandi quantità di CNT a un costo inferiore, rendendoli commercialmente validi per l'uso come additivi in materiali come batterie e compositi.

Comprendere i compromessi e le sfide

Sebbene potente, il processo CVD non è privo di sfide. La vera competenza richiede il riconoscimento dei suoi limiti.

Consumo energetico e impatto ambientale

Le alte temperature richieste dalla CVD implicano che il processo è ad alta intensità energetica. Il processo di sintesi è la principale fonte di potenziale ecotossicità nel ciclo di vita dei CNT, guidato dal consumo di materiali, dall'uso di energia e dall'emissione di gas serra.

Purezza e rimozione del catalizzatore

Una sfida significativa è che il prodotto CNT finale è spesso contaminato da particelle catalizzatrici residue. Per applicazioni ad alte prestazioni come l'elettronica e le batterie, queste impurità metalliche devono essere rimosse attraverso fasi di purificazione complesse e costose.

Dove vengono utilizzati i CNT prodotti tramite CVD

La capacità di produrre CNT su scala tramite CVD ha sbloccato il loro utilizzo in un'ampia gamma di campi, in particolare nelle tecnologie verdi.

Miglioramento delle batterie agli ioni di litio

I CNT sono utilizzati principalmente come additivi conduttivi nei catodi e negli anodi delle batterie. La loro eccezionale conduttività migliora le velocità di carica/scarica della batteria e la durata complessiva.

Creazione di materiali compositi avanzati

Se aggiunti a polimeri, cemento o metalli, i CNT possono migliorare drasticamente la resistenza, la durabilità e la conduttività elettrica. Ciò ha portato ad applicazioni che vanno dai componenti aerospaziali leggeri alle plastiche conduttive e al cemento più resistente.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti della CVD ti consente di allineare il metodo di sintesi con il tuo obiettivo tecnico specifico.

- Se il tuo obiettivo principale sono l'elettronica o le batterie ad alte prestazioni: La tua priorità dovrebbe essere sui processi CVD che producono la massima purezza e uniformità strutturale, anche se ciò richiede catalizzatori e fasi di purificazione più complessi.

- Se il tuo obiettivo principale sono i compositi su larga scala (come cemento o polimeri): Puoi dare priorità ai metodi CVD a basso costo e ad alto volume in cui le impurità minori del catalizzatore sono meno critiche per le prestazioni dell'applicazione finale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Sfrutta la sintonizzabilità intrinseca del processo CVD per sperimentare con diversi catalizzatori, gas e temperature al fine di creare nuove strutture di nanotubi con proprietà uniche.

Padroneggiare le leve del processo CVD è fondamentale per sbloccare il potenziale trasformativo dei nanotubi di carbonio in qualsiasi applicazione.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione chimica da vapore catalitica (CCVD) |

| Principio fondamentale | Decomposizione del gas di carbonio su un catalizzatore riscaldato |

| Temperatura tipica | 600°C - 1200°C |

| Vantaggio principale | Bilancia la scalabilità della produzione di massa con il controllo strutturale |

| Sfida principale | Alto consumo energetico e rimozione delle impurità del catalizzatore |

| Applicazioni chiave | Batterie agli ioni di litio, compositi avanzati, materiali conduttivi |

Pronto a integrare CNT di alta qualità nella tua R&S o produzione? La giusta attrezzatura da laboratorio è fondamentale per ottimizzare il tuo processo CVD, indipendentemente dal fatto che il tuo obiettivo siano l'elettronica di alta purezza o i compositi su larga scala. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con forni di precisione, sistemi di gestione dei gas e catalizzatori essenziali per la crescita controllata dei CNT. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi specifici obiettivi di sintesi dei CNT.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili