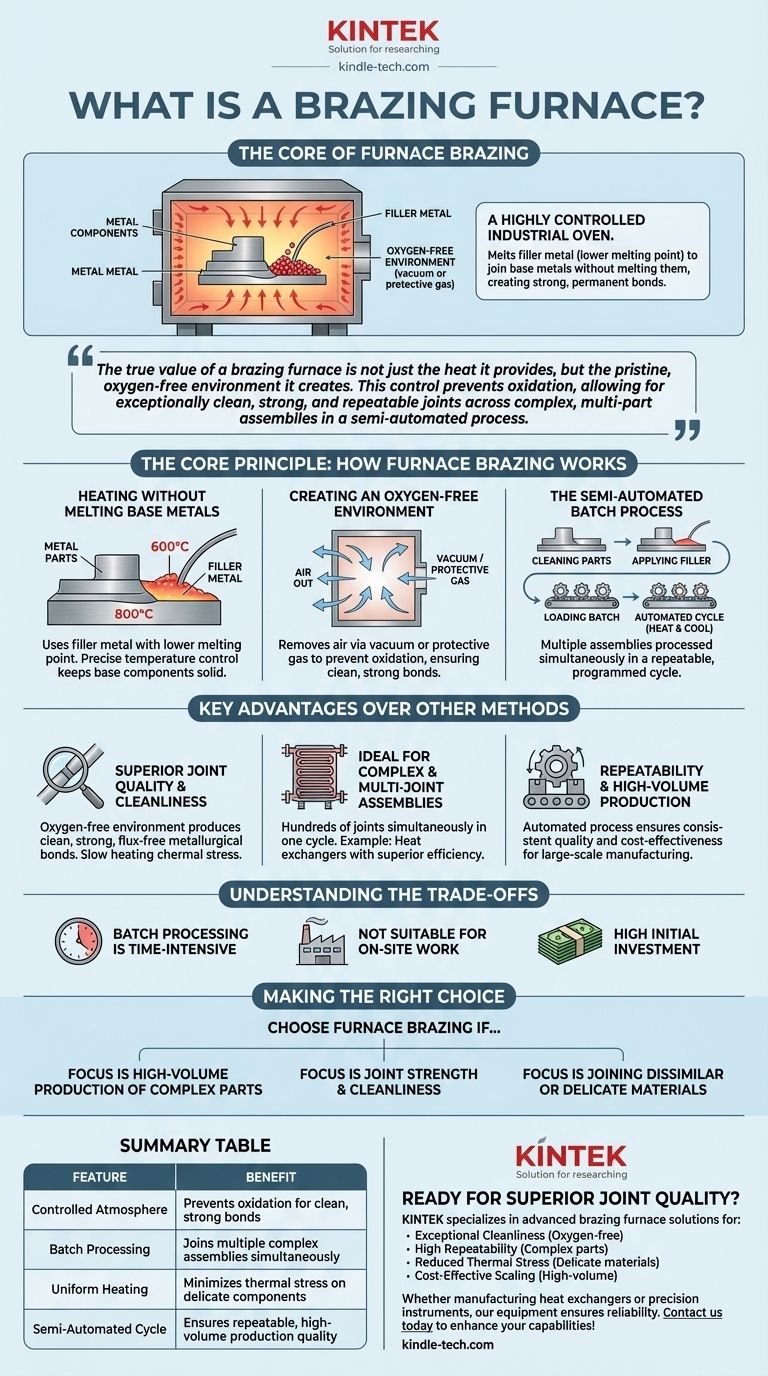

In sostanza, un forno per brasatura è un forno industriale altamente controllato progettato per unire componenti metallici. Funziona riscaldando un assemblaggio in modo che un metallo d'apporto specializzato, che ha un punto di fusione inferiore rispetto ai metalli di base, si sciolga e fluisca nelle giunzioni. Man mano che l'assemblaggio si raffredda, questo metallo d'apporto si solidifica, creando un legame metallurgico forte e permanente senza fondere i componenti stessi.

Il vero valore di un forno per brasatura non è solo il calore che fornisce, ma l'ambiente incontaminato e privo di ossigeno che crea. Questo controllo previene l'ossidazione, consentendo giunzioni eccezionalmente pulite, forti e ripetibili in assemblaggi complessi e multiparte in un processo semi-automatico.

Il Principio Fondamentale: Come Funziona la Brasatura in Forno

La brasatura in forno è più di un semplice riscaldamento; è un processo preciso e multistadio progettato per affidabilità e qualità. Comprendere la sua meccanica rivela perché viene scelta per applicazioni critiche.

Riscaldamento Senza Fondere i Metalli di Base

Il principio fondamentale della brasatura è l'uso di un metallo d'apporto con un punto di fusione inferiore rispetto alle parti da unire.

Il forno è programmato a una temperatura specifica che è abbastanza alta da fondere il metallo d'apporto ma abbastanza bassa da mantenere solidi i componenti di base. Ciò previene la distorsione e il danneggiamento dei materiali originali.

Creazione di un Ambiente Privo di Ossigeno

Una brasatura riuscita richiede superfici metalliche perfettamente pulite. Un forno lo ottiene rimuovendo l'aria dalla sua camera prima del riscaldamento.

Questo viene tipicamente fatto creando un vuoto o spurgando la camera con un gas protettivo. Questo previene l'ossidazione, una reazione chimica che altrimenti contaminerebbe la giunzione e impedirebbe al metallo d'apporto di legarsi correttamente.

Il Processo Batch Semi-Automatico

La brasatura in forno è un processo batch, il che significa che più assemblaggi vengono elaborati contemporaneamente in un ciclo ripetibile.

Il flusso di lavoro tipico prevede la pulizia delle parti, l'applicazione del metallo d'apporto (spesso come pasta o filo preformato), il caricamento degli assemblaggi nel forno e l'esecuzione del ciclo automatico di riscaldamento e raffreddamento.

Vantaggi Chiave Rispetto ad Altri Metodi di Giunzione

Gli ingegneri specificano la brasatura in forno quando altri metodi come la saldatura o la brasatura manuale a torcia non possono soddisfare i requisiti di complessità, qualità o scala.

Qualità e Pulizia Superiore delle Giunzioni

Poiché l'intero processo avviene in un vuoto o in un'atmosfera protettiva, le giunzioni risultanti sono prive di ossidi e residui di flusso. Ciò crea legami metallurgici eccezionalmente puliti e forti.

Il riscaldamento e il raffreddamento lenti e uniformi riducono al minimo lo stress termico sui componenti, il che è fondamentale per assemblaggi delicati o di precisione.

Ideale per Assemblaggi Complessi e Multi-Giunzione

Un forno può creare centinaia di giunzioni su un singolo assemblaggio complesso in un unico ciclo. Questo è impossibile con metodi manuali, giunzione per giunzione.

Gli scambiatori di calore ne sono un ottimo esempio. Il forno lega simultaneamente tutti i tubi e le alette, risultando in un'unità compatta e uniforme con efficienza termica superiore e una maggiore durata.

Ripetibilità e Produzione ad Alto Volume

Una volta programmato un ciclo del forno, può essere ripetuto migliaia di volte con variazioni minime. Questo rende la brasatura in forno altamente economica per la produzione ad alto volume, garantendo che ogni parte soddisfi lo stesso standard di qualità.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è una soluzione universale. La sua natura di processo batch su larga scala comporta limitazioni specifiche.

Il Processo Batch Richiede Tempo

Riscaldare un'intera camera del forno e un grande lotto di parti alla temperatura di brasatura — e poi raffreddare tutto — richiede una quantità significativa di tempo. Il processo non è progettato per la velocità o per lavori singoli.

Non Adatto per Lavori in Loco

Un forno per brasatura è un grande pezzo di attrezzatura di fabbrica stazionario. Il processo non può essere utilizzato per installazioni o riparazioni in loco, dove sono necessari metodi manuali come la saldatura o la brasatura a torcia.

Elevato Investimento Iniziale

L'attrezzatura stessa — il forno a vuoto, i sistemi di controllo e l'infrastruttura associata — rappresenta un significativo investimento di capitale. Il processo è economicamente vantaggioso solo quando il volume di produzione giustifica la spesa iniziale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della brasatura in forno dipende interamente dagli obiettivi del tuo progetto in termini di qualità, complessità e scala.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse: La brasatura in forno è la scelta superiore per la sua capacità di creare più giunzioni pulite simultaneamente con alta ripetibilità.

- Se il tuo obiettivo principale è la resistenza e la pulizia delle giunzioni: L'ambiente controllato e privo di ossigeno di un forno per brasatura previene l'ossidazione e produce legami metallurgici che sono spesso più forti e affidabili di quelli ottenuti con altri metodi.

- Se il tuo obiettivo principale è unire materiali dissimili o delicati: Il riscaldamento uniforme e delicato della brasatura in forno riduce lo stress termico, rendendola ideale per componenti dimensionalmente critici o per unire metalli con proprietà diverse.

In definitiva, la brasatura in forno consente agli ingegneri di progettare e produrre componenti robusti, complessi e altamente affidabili su larga scala.

Tabella Riepilogativa:

| Caratteristica | Beneficio |

|---|---|

| Atmosfera Controllata | Previene l'ossidazione per legami puliti e forti |

| Processo Batch | Unisce più assemblaggi complessi simultaneamente |

| Riscaldamento Uniforme | Minimizza lo stress termico sui componenti delicati |

| Ciclo Semi-Automatico | Garantisce una qualità di produzione ripetibile e ad alto volume |

Pronto a ottenere una qualità di giunzione superiore nei tuoi assemblaggi metallici?

KINTEK è specializzata in soluzioni avanzate di forni per brasatura che offrono:

- Pulizia eccezionale con ambienti privi di ossigeno

- Alta ripetibilità per componenti complessi e multi-giunzione

- Ridotto stress termico per materiali delicati

- Scalabilità economica per la produzione ad alto volume

Sia che tu stia producendo scambiatori di calore, strumenti di precisione o altri componenti critici, la nostra esperienza nelle attrezzature da laboratorio garantisce che il tuo processo di brasatura soddisfi i più alti standard di affidabilità ed efficienza.

Contattaci oggi per discutere come le soluzioni di brasatura di KINTEK possono migliorare le tue capacità produttive!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili