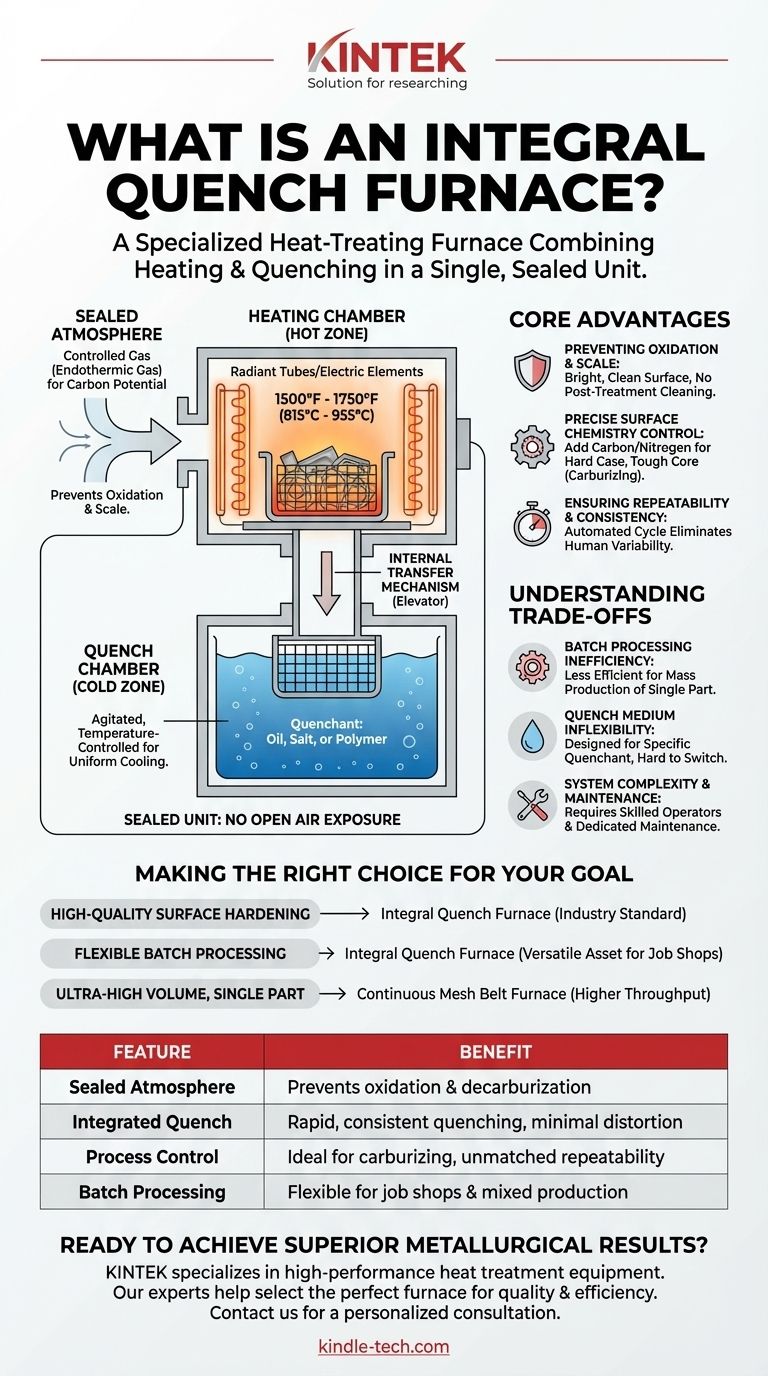

In sostanza, un forno a tempra integrale è un tipo specializzato di forno per trattamenti termici che combina le fasi di riscaldamento e tempra in un'unica unità sigillata. Questo design consente all'intero processo di trattamento termico di avvenire in un'atmosfera strettamente controllata, impedendo alle parti metalliche di essere esposte all'aria aperta. Il risultato è una qualità superiore dei pezzi, una distorsione minima e una finitura superficiale pulita e senza scaglie.

Un forno a tempra integrale risolve un problema fondamentale nel trattamento termico: come spostare una parte metallica incandescente da un forno a un liquido di tempra senza che reagisca con l'aria. Integrando entrambi i passaggi in un'unica camera sigillata, garantisce un controllo del processo e una coerenza metallurgica difficili da ottenere con unità separate.

Come funziona un forno a tempra integrale

Il forno è composto da sezioni distinte, ma il pezzo non lascia mai l'atmosfera protettiva mentre si muove attraverso il processo. Questo trasferimento interno senza soluzione di continuità è la caratteristica distintiva.

L'atmosfera sigillata

L'intero sistema, comprese l'area di carico, la camera di riscaldamento e il serbatoio di tempra, è riempito con un gas precisamente controllato. Questo è spesso un gas endotermico, che può essere controllato per avere un potenziale di carbonio specifico. Ciò impedisce all'acciaio di reagire con l'ossigeno (che causa la formazione di scaglie) o di perdere carbonio superficiale (decarburazione).

La camera di riscaldamento (zona calda)

I pezzi vengono caricati in un cestello e spostati nella camera di riscaldamento. Qui vengono riscaldati a una specifica temperatura di austenitizzazione, tipicamente tra 815°C e 955°C (1500°F e 1750°F). Il riscaldamento viene solitamente effettuato da tubi radianti a gas o elementi riscaldanti elettrici, che riscaldano le parti senza contaminare l'atmosfera protettiva.

La camera di tempra (zona fredda)

Direttamente sotto o adiacente alla camera di riscaldamento si trova la camera di tempra. Questa sezione contiene un grande serbatoio di mezzo di tempra, più comunemente olio, ma a volte sale fuso o polimero. Il mezzo di tempra viene agitato e la sua temperatura è controllata per garantire una velocità di raffreddamento uniforme e prevedibile.

Il meccanismo di trasferimento interno

Una volta che le parti hanno "sostato" alla temperatura per il tempo richiesto, un elevatore interno o un trasportatore a catena abbassa automaticamente l'intero carico dalla zona calda direttamente nel serbatoio di tempra nella zona fredda. Questo trasferimento avviene in pochi secondi, assicurando che l'acciaio venga temprato nel momento ottimale e non sia mai esposto all'aria esterna.

Il vantaggio principale: un controllo del processo ineguagliabile

Il design integrato non è solo una questione di comodità; fornisce benefici metallurgici fondamentali che sono critici per i componenti ad alte prestazioni.

Prevenzione dell'ossidazione e della formazione di scaglie

Eliminando l'esposizione all'ossigeno, il forno produce pezzi con una superficie brillante e pulita. Ciò riduce drasticamente o elimina la necessità di costosi e lunghi processi di pulizia post-trattamento come la sabbiatura o il decapaggio chimico.

Controllo preciso della chimica superficiale

Per processi come la carburazione o la carbonitrurazione, l'atmosfera del forno è gestita attivamente per aggiungere una quantità controllata di carbonio (e azoto) alla superficie del pezzo. Questo crea un "guscio" duro e resistente all'usura sopra un nucleo più tenace e duttile, perfetto per ingranaggi e cuscinetti.

Garanzia di ripetibilità e coerenza

Poiché l'intero ciclo di riscaldamento, mantenimento e tempra è automatizzato e contenuto, elimina la variabilità umana e i fattori ambientali. Ciò garantisce che ogni pezzo in un lotto, e ogni lotto prodotto, riceva esattamente lo stesso trattamento termico, portando a proprietà del materiale altamente prevedibili e coerenti.

Comprendere i compromessi

Sebbene potente, il forno a tempra integrale non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Inefficienza della lavorazione a lotti ad alto volume

I forni a tempra integrale operano su base batch. Sebbene ciò offra una grande flessibilità per la lavorazione di parti diverse o l'esecuzione di cicli diversi, può essere meno efficiente di un forno continuo per la produzione di massa di un singolo componente identico.

Inflessibilità del mezzo di tempra

Il forno è progettato attorno a un tipo specifico di mezzo di tempra (ad esempio, olio). Il passaggio dall'olio all'acqua o al sale è una revisione importante, spesso impraticabile. Ciò limita la capacità di modificare facilmente la severità della tempra per materiali o geometrie di parti diverse all'interno dello stesso forno.

Complessità e manutenzione del sistema

Si tratta di sistemi sofisticati che coinvolgono generatori di atmosfera, controllori avanzati di temperatura e potenziale di carbonio e sistemi meccanici interni. Richiedono operatori qualificati per il funzionamento e un programma di manutenzione dedicato per garantirne l'affidabilità e la sicurezza.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a tempra integrale è lo strumento corretto, considera il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la tempra superficiale di alta qualità: Il forno a tempra integrale è lo standard industriale per la creazione di strati duri e resistenti all'usura su parti come ingranaggi, alberi e cuscinetti con minima distorsione e senza scaglie.

- Se il tuo obiettivo principale è la lavorazione flessibile a lotti: La capacità di eseguire cicli diversi (carburazione, tempra neutra, ricottura) su varie dimensioni di pezzi rende l'IQF una risorsa estremamente versatile per officine o ambienti di produzione mista.

- Se il tuo obiettivo principale è un volume ultra-elevato di un singolo pezzo: Un forno continuo a nastro, dove le parti si muovono costantemente attraverso le zone di riscaldamento e tempra, può offrire una maggiore produttività e un costo per pezzo inferiore.

Comprendere il design del forno a tempra integrale è fondamentale per sfruttarne la potenza per risultati metallurgici precisi e ripetibili.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Atmosfera sigillata | Previene l'ossidazione e la decarburazione per una finitura pulita e senza scaglie. |

| Tempra integrata | Garantisce una tempra rapida e costante per una distorsione minima e una durezza prevedibile. |

| Controllo del processo | Ideale per la carburazione e la carbonitrurazione, offrendo una ripetibilità ineguagliabile. |

| Lavorazione a lotti | Offre flessibilità per officine e ambienti di produzione mista. |

Pronto a ottenere risultati metallurgici superiori con un forno a tempra integrale?

KINTEK è specializzata in apparecchiature da laboratorio e per trattamenti termici ad alte prestazioni. I nostri esperti possono aiutarti a selezionare il forno perfetto per soddisfare le tue esigenze specifiche di qualità, coerenza ed efficienza.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri la differenza KINTEK nel trattamento termico di precisione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva