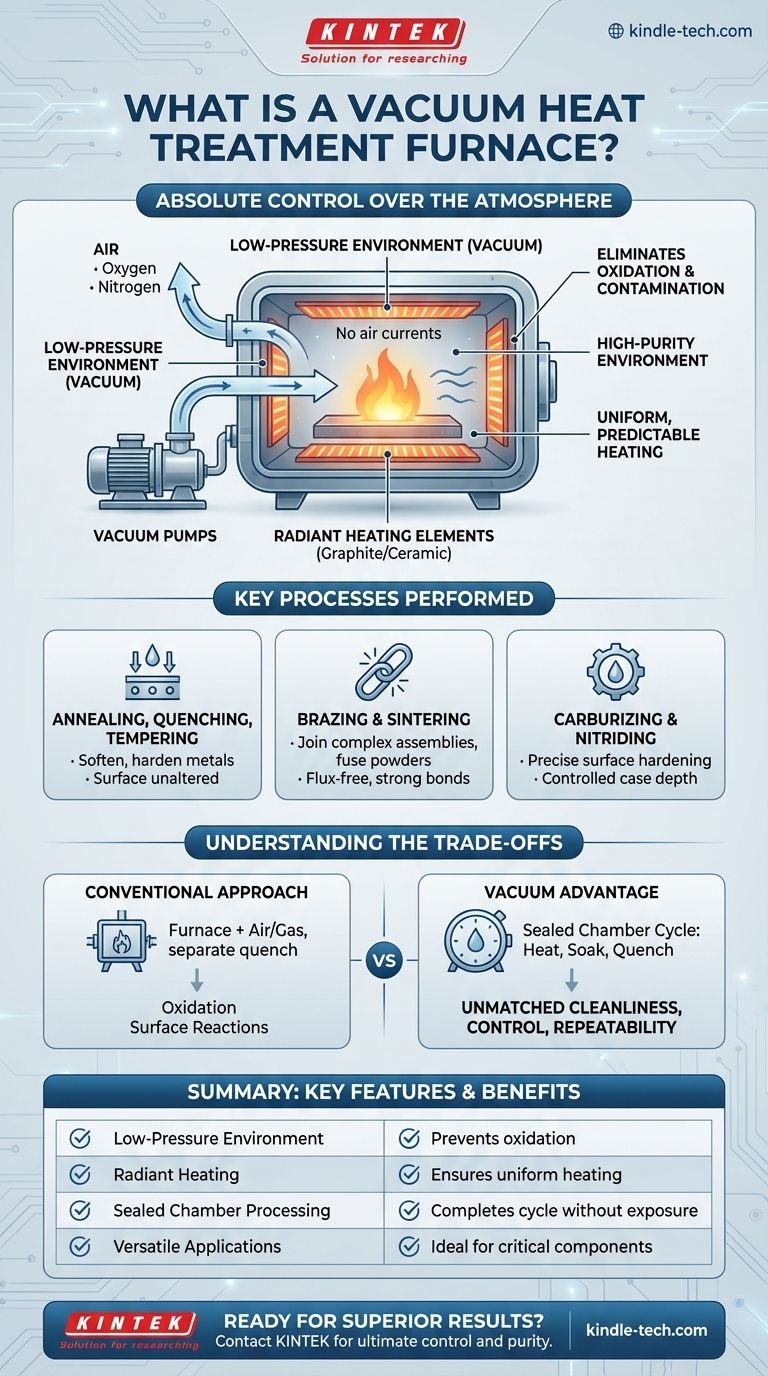

In sostanza, un forno per trattamento termico sottovuoto è un sistema di lavorazione termica altamente controllato che opera in un ambiente a bassa pressione. È costituito da una camera sigillata collegata a potenti pompe per il vuoto che rimuovono l'aria—in particolare ossigeno e azoto—prima di riscaldare un materiale. Questo processo previene reazioni superficiali come l'ossidazione e la decarburazione, assicurando che il componente trattato emerga con una finitura pulita e brillante e proprietà metallurgiche superiori.

Il vero valore di un forno sottovuoto non è solo la sua capacità di riscaldare i materiali, ma la sua potenza nel creare un ambiente eccezionalmente puro e stabile. Questo controllo elimina la contaminazione atmosferica, portando a risultati prevedibili e di alta qualità che sono spesso impossibili da ottenere con metodi convenzionali.

Il Principio Fondamentale: Controllo Assoluto sull'Atmosfera

La caratteristica distintiva di un forno sottovuoto è la sua capacità di manipolare l'ambiente in cui avviene il trattamento termico. Ciò fornisce un livello di precisione che cambia fondamentalmente l'esito del processo.

Eliminare Ossidazione e Contaminazione

Rimuovendo ossigeno e altri gas reattivi, un forno sottovuoto crea un ambiente chimicamente inerte. Questo impedisce la formazione di uno strato di ossido (scaglia) sulla superficie del materiale durante il riscaldamento.

Il risultato è un componente con una superficie brillante e pulita che spesso non richiede alcuna pulizia o finitura successiva. Questo è fondamentale per parti di alto valore in settori come l'aerospaziale, il medicale e gli utensili ad alte prestazioni.

Ottenere un Ambiente ad Alta Purezza

Il processo inizia posizionando il carico di lavoro in una camera sigillata. Un sistema di pompe per il vuoto evacua quindi l'atmosfera fino a una specifica bassa pressione, misurata in unità come Torr o millibar.

Questo ambiente è considerato un "vuoto", il che significa che è sostanzialmente al di sotto della normale pressione atmosferica.

Garantire un Riscaldamento di Precisione

Una volta stabilito il vuoto, il calore viene applicato utilizzando elementi riscaldanti interni, spesso realizzati in grafite o speciali compositi ceramici.

Poiché non c'è quasi aria, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Questo elimina le correnti d'aria di disturbo e consente un riscaldamento estremamente uniforme su tutto il pezzo, garantendo risultati coerenti e prevedibili.

Processi Chiave Eseguiti in un Forno Sottovuoto

Un forno sottovuoto non è limitato a una singola funzione; il suo ambiente controllato lo rende uno degli strumenti più versatili nella metallurgia moderna.

Ricottura, Tempra e Rinvenimento

Questi processi fondamentali vengono utilizzati per ammorbidire i metalli, aumentarne la durezza o migliorarne la tenacità. Eseguirli sottovuoto assicura che la chimica superficiale del materiale rimanga inalterata, preservandone l'integrità.

Brasatura e Sinterizzazione

La brasatura sottovuoto è un metodo superiore per unire assemblaggi complessi, poiché l'ambiente pulito assicura che il metallo d'apporto scorra perfettamente senza l'uso di flussi corrosivi.

Anche la sinterizzazione—il processo di fusione di materiali in polvere con il calore—beneficia enormemente dell'ambiente sottovuoto, che previene la contaminazione e produce parti finali più resistenti e pure.

Carburazione e Nitrurazione

Sebbene sembri controintuitivo, anche i processi che aggiungono elementi a una superficie (come carbonio o azoto) possono essere eseguiti con estrema precisione sottovuoto.

Questo è noto come carburazione o nitrurazione a bassa pressione. Il vuoto prima elimina tutti i contaminanti, e poi viene introdotta una quantità precisa di gas di processo, consentendo un controllo eccezionale sulla profondità della cassa e sulla durezza superficiale.

Comprendere i Compromessi: Sottovuoto vs. Convenzionale

Sebbene la tecnologia sottovuoto offra vantaggi significativi, è importante capire come si confronta con i forni atmosferici tradizionali.

L'Approccio Convenzionale

Il trattamento termico convenzionale di solito comporta il riscaldamento di un pezzo in un forno aperto all'aria o riempito con un gas protettivo.

Il pezzo viene quindi temprato (raffreddato rapidamente) spostandolo in un serbatoio separato di olio, acqua o sale. Questa esposizione all'aria e ai fluidi di tempra porta inevitabilmente a ossidazione e reazioni superficiali.

Il Vantaggio del Sottovuoto

Un forno sottovuoto completa l'intero ciclo—riscaldamento, mantenimento e tempra (spesso con gas inerte ad alta pressione)—all'interno della stessa camera sigillata.

Questo processo integrato fornisce pulizia, controllo e ripetibilità senza pari. Non c'è rischio di interferenze atmosferiche in nessuna fase, garantendo un prodotto finale di qualità superiore.

Considerazioni Chiave

Il vantaggio principale di un forno sottovuoto è la qualità superiore del risultato. Tuttavia, l'attrezzatura è generalmente più complessa e ha un costo di investimento iniziale più elevato rispetto ai forni atmosferici di base. La decisione dipende interamente dalla qualità e dalle prestazioni richieste del componente finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il metodo di trattamento termico corretto richiede di abbinare la tecnologia al risultato desiderato per il materiale.

- Se la tua priorità principale è una finitura superficiale impeccabile e la massima integrità del materiale: Un forno sottovuoto è essenziale per prevenire ossidazione e decarburazione, specialmente per componenti critici nei settori aerospaziale, medicale o degli stampi e utensili.

- Se la tua priorità principale è unire assemblaggi complessi con legami puliti e resistenti: La brasatura sottovuoto fornisce un processo senza flusso con un flusso di metallo d'apporto e una qualità del giunto superiori.

- Se la tua priorità principale è l'indurimento per scopi generici dove la pulizia post-processo è accettabile: Un forno atmosferico convenzionale può essere una soluzione più economica per applicazioni meno critiche.

In definitiva, scegliere un forno sottovuoto è una decisione di dare priorità al controllo, alla pulizia e alla purezza metallurgica del prodotto finale.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Ambiente a Bassa Pressione | Previene ossidazione e contaminazione superficiale |

| Riscaldamento Radiante | Garantisce un riscaldamento uniforme e prevedibile |

| Elaborazione in Camera Sigillata | Completa riscaldamento e tempra senza esposizione atmosferica |

| Applicazioni Versatili | Ideale per ricottura, brasatura, sinterizzazione e carburazione a bassa pressione |

Pronto a ottenere risultati superiori per i tuoi componenti critici?

Un forno per trattamento termico sottovuoto di KINTEK fornisce il massimo controllo e purezza per le tue esigenze di laboratorio o di produzione. Sia che tu lavori nell'aerospaziale, nella produzione di dispositivi medici o negli utensili ad alte prestazioni, la nostra esperienza nelle apparecchiature da laboratorio assicura che tu ottenga una soluzione su misura per la tua applicazione.

Siamo specializzati nell'aiutare laboratori come il tuo a migliorare l'integrità dei materiali e ottenere finiture superficiali impeccabili. Contatta oggi i nostri esperti per discutere come un forno sottovuoto KINTEK può trasformare i tuoi processi di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo