In sostanza, un forno per brasatura sottovuoto è un'attrezzatura industriale specializzata che unisce materiali utilizzando un metallo d'apporto in un ambiente ad alto vuoto. Rimuovendo l'aria e altri gas reattivi, il forno crea un'atmosfera eccezionalmente pulita e controllata che previene l'ossidazione durante il processo di riscaldamento. Ciò si traduce in giunzioni incredibilmente forti, pure e precise senza la necessità di flussanti chimici.

L'intuizione cruciale è che il vuoto non è semplicemente uno spazio vuoto; è una componente attiva del processo di brasatura. Agisce come il "flussante" definitivo, proteggendo le superfici metalliche e consentendo la creazione di giunzioni superiori impossibili da ottenere con i metodi convenzionali.

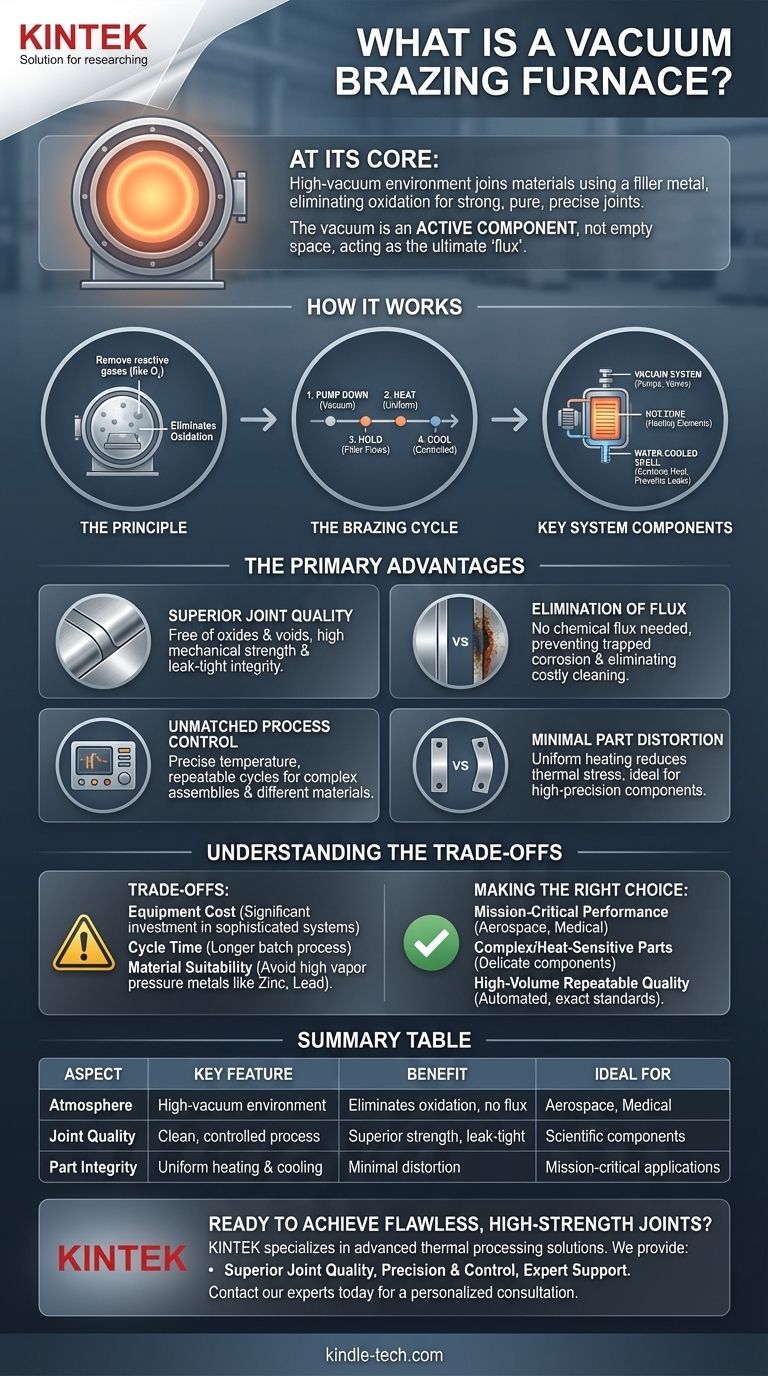

Come funziona un forno per brasatura sottovuoto

Un forno sottovuoto non è solo una scatola calda; è un sistema sofisticato progettato per un controllo assoluto sull'ambiente di giunzione. Il processo sfrutta la fisica fondamentale per ottenere i suoi notevoli risultati.

Il Principio: Un'atmosfera controllata

La funzione primaria del vuoto è rimuovere i gas reattivi, in particolare l'ossigeno. Alle alte temperature richieste per la brasatura, i metalli si ossidano facilmente, il che impedisce al metallo d'apporto di bagnare e legarsi correttamente ai materiali di base. Operando sottovuoto, questa intera modalità di fallimento viene eliminata.

Il ciclo di brasatura

Il processo è metodico e altamente ripetibile. Un operatore assembla i componenti con il metallo d'apporto pre-posizionato nella giunzione, li carica nel forno e avvia un ciclo di riscaldamento pre-programmato. Il sistema quindi pompa automaticamente la camera al livello di vuoto richiesto, riscalda le parti in modo uniforme alla temperatura di brasatura, mantiene per un tempo stabilito per consentire al riempitivo di fluire e raffredda l'assemblaggio in modo controllato.

Componenti chiave del sistema

Un forno per brasatura sottovuoto è costituito da diversi sottosistemi critici. Il sistema del vuoto, composto da pompe, valvole e manometri, crea e mantiene l'ambiente a bassa pressione. La zona calda contiene gli elementi riscaldanti ed è progettata per un'eccezionale uniformità di temperatura. Infine, un guscio del forno raffreddato ad acqua contiene il calore e previene le perdite, preservando l'integrità del vuoto.

I principali vantaggi della brasatura sottovuoto

La scelta di questa tecnologia è una decisione deliberata per dare priorità a qualità, precisione e ripetibilità. I vantaggi sono significativi e affrontano direttamente i fallimenti comuni osservati in altri processi di giunzione.

Qualità superiore della giunzione

Eliminando la contaminazione atmosferica, la brasatura sottovuoto produce giunzioni prive di ossidi e vuoti. Ciò si traduce in un legame metallurgicamente sano con eccezionale resistenza meccanica e integrità a tenuta stagna.

Eliminazione del flussante

La brasatura convenzionale richiede un flussante chimico per pulire le superfici metalliche. Questo flussante può rimanere intrappolato nella giunzione, causando corrosione e debolezza nel tempo. Un forno sottovuoto rende il flussante del tutto inutile, il che elimina anche la necessità di operazioni di pulizia post-brasatura aggressive e costose.

Controllo del processo ineguagliabile

I moderni forni sottovuoto offrono un controllo della temperatura incredibilmente preciso e ripetibile. Ciò consente la giunzione riuscita di assemblaggi complessi, componenti delicati e persino materiali con diversi punti di fusione. I cicli uniformi di riscaldamento e raffreddamento minimizzano lo stress termico sulle parti.

Distorsione minima delle parti

A differenza della saldatura o della brasatura a cannello, che introducono calore intenso e localizzato, un forno sottovuoto riscalda l'intero assemblaggio in modo uniforme. Questo ciclo termico controllato riduce significativamente il rischio di deformazioni e distorsioni, un vantaggio critico per i componenti di alta precisione.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. L'obiettività richiede di riconoscere i vincoli specifici della brasatura in forno sottovuoto.

Costo dell'attrezzatura

I forni sottovuoto rappresentano un investimento di capitale significativo. Le sofisticate pompe per vuoto, i sistemi di controllo e le zone calde ad alta temperatura li rendono più costosi rispetto alle attrezzature di brasatura più semplici come cannelli o riscaldatori a induzione.

Tempo di ciclo

Il processo è intrinsecamente basato su lotti e metodico. Il tempo necessario per pompare la camera, eseguire il profilo di riscaldamento e raffreddare il carico significa che i tempi di ciclo sono tipicamente più lunghi rispetto ad altri metodi di giunzione. Ciò lo rende meno adatto per linee di produzione a pezzo singolo e ad alta velocità.

Idoneità del materiale

L'ambiente sottovuoto non è ideale per tutti i materiali. I metalli con alte pressioni di vapore, come zinco, cadmio o piombo, possono "degassare" ad alte temperature. Questo processo contamina il forno e può interferire con la qualità della giunzione brasata.

Fare la scelta giusta per il tuo obiettivo

La scelta della brasatura sottovuoto dipende interamente dai requisiti tecnici e qualitativi specifici della tua applicazione.

- Se il tuo obiettivo principale è la performance critica per la missione: Questo processo è lo standard nelle applicazioni aerospaziali, mediche e scientifiche per la creazione di giunzioni impeccabili e ad alta resistenza dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è unire parti complesse o sensibili al calore: Il controllo termico preciso e uniforme previene danni ai componenti delicati e garantisce una distorsione minima negli assemblaggi di alta precisione.

- Se il tuo obiettivo principale è una qualità elevata e ripetibile per grandi volumi: I cicli automatizzati e programmabili assicurano che ogni parte sia prodotta esattamente allo stesso standard elevato, eliminando la variabilità da operatore a operatore.

In definitiva, la brasatura sottovuoto offre un livello ineguagliabile di controllo e qualità per le sfide ingegneristiche più esigenti.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave | Vantaggio |

|---|---|---|

| Atmosfera | Ambiente ad alto vuoto | Elimina l'ossidazione, non richiede flussante |

| Qualità della giunzione | Processo pulito e controllato | Resistenza superiore, integrità a tenuta stagna |

| Integrità della parte | Riscaldamento e raffreddamento uniformi | Distorsione minima, ideale per assemblaggi complessi |

| Ideale per | Componenti aerospaziali, medici, scientifici | Applicazioni critiche per la missione dove il fallimento non è un'opzione |

Pronto a ottenere giunzioni impeccabili e ad alta resistenza per i tuoi componenti più esigenti?

KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi i forni per brasatura sottovuoto. Le nostre attrezzature sono progettate per la qualità e la ripetibilità ineguagliabili richieste nella produzione aerospaziale, medica e high-tech.

Forniamo:

- Qualità superiore della giunzione: Produci legami forti, puliti e affidabili senza flussante.

- Precisione e controllo: Riduci al minimo la distorsione in assemblaggi complessi o delicati.

- Supporto esperto: Sfrutta la nostra profonda conoscenza delle applicazioni per ottimizzare il tuo processo.

Discutiamo come un forno per brasatura sottovuoto KINTEK può risolvere le tue sfide di giunzione più difficili. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è la funzione di una camera in acciaio inossidabile raffreddata ad acqua a doppio strato? Chiave per la produzione di polvere di magnesio ultrafine

- Perché è importante temprare l'acciaio? Per ottenere resistenza superiore e resistenza all'usura

- Perché è necessario un forno elettrico industriale di alta precisione per la normalizzazione dei metalli? Ottieni un affinamento superiore del grano

- Qual è il ruolo critico di un forno sottovuoto nella preparazione delle membrane PEO/LiTFSI? Ottimizzare le prestazioni delle batterie allo stato solido

- Le valvole termoioniche possono essere ricostruite? Una guida al ripristino delle valvole industriali ad alta potenza

- Qual è la funzione di un reattore a tubo a caduta nello studio della polvere di ferro ridotta rapidamente? Simulazione di precisione per la riduzione rapida

- Perché è necessario un sistema di ambiente sottovuoto per il SEP delle leghe CuAlMn? Ottenere strutture porose ad alta purezza

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master