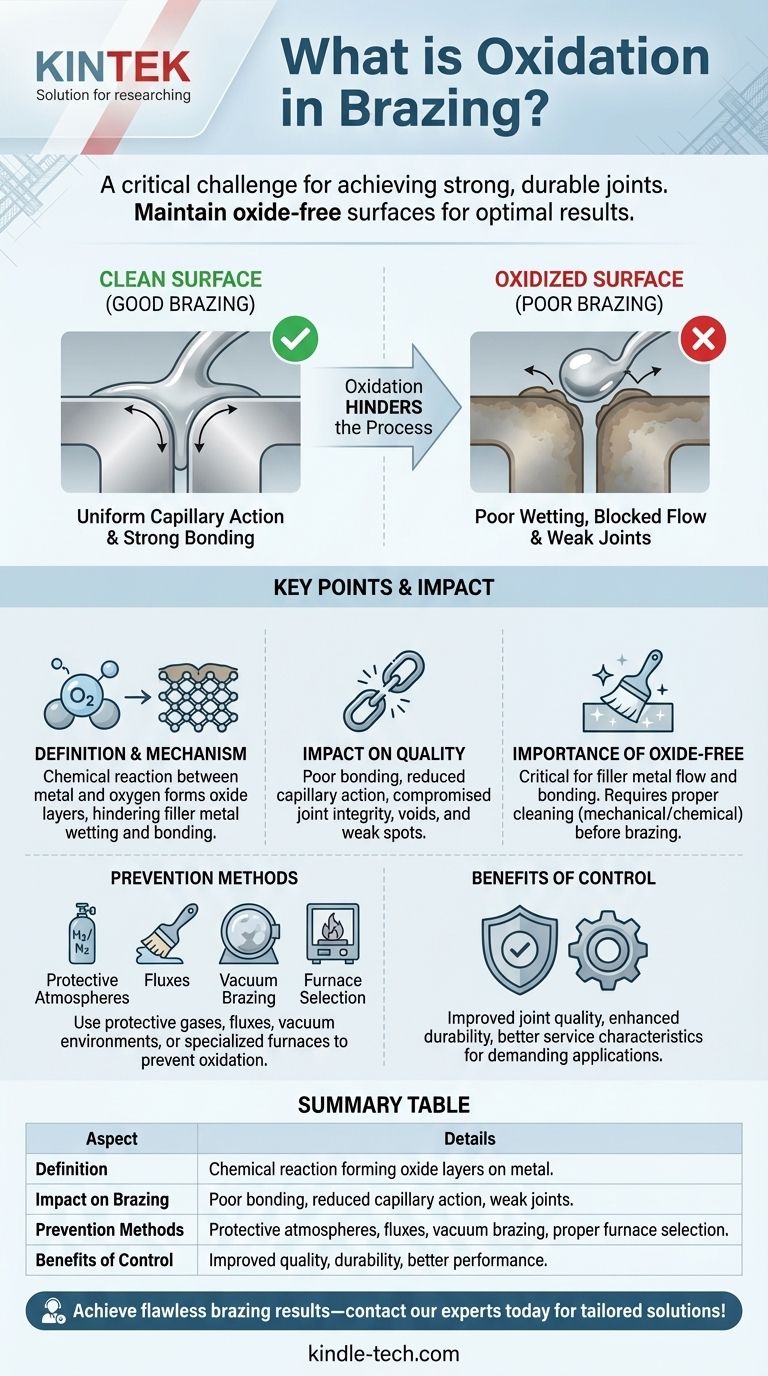

La brasatura è un processo di giunzione dei metalli che comporta la fusione di un metallo d'apporto e la sua distribuzione tra due o più parti a stretto contatto tramite azione capillare. Una delle sfide critiche nella brasatura è l'ossidazione, che si verifica quando le superfici metalliche reagiscono con l'ossigeno, formando strati di ossido. Questi strati di ossido possono ostacolare significativamente il processo di brasatura impedendo al metallo d'apporto di aderire o fluire correttamente sulle superfici. Per ottenere un giunto brasato forte e durevole, è essenziale mantenere superfici prive di ossido. Ciò può essere ottenuto attraverso una pulizia adeguata, l'uso di atmosfere protettive (come l'idrogeno) e la selezione di tipi di forni appropriati. Comprendere e controllare l'ossidazione è fondamentale per garantire l'integrità e le prestazioni dei componenti brasati.

Punti Chiave Spiegati:

-

Definizione di Ossidazione nella Brasatura

- L'ossidazione si riferisce alla reazione chimica tra le superfici metalliche e l'ossigeno, che porta alla formazione di strati di ossido.

- Durante la brasatura, questi strati di ossido possono impedire al metallo d'apporto di bagnare e aderire efficacemente al metallo base, portando a giunti deboli o incompleti.

- L'ossidazione è particolarmente problematica perché interrompe l'azione capillare richiesta affinché il metallo d'apporto fluisca uniformemente tra le parti.

-

Impatto dell'Ossidazione sulla Qualità della Brasatura

- Scarsa Adesione: Gli strati di ossido agiscono come barriere, impedendo al metallo d'apporto di aderire correttamente al metallo base.

- Azione Capillare Ridotta: L'azione capillare uniforme, essenziale per distribuire uniformemente il metallo d'apporto, può avvenire solo su superfici pulite e prive di ossido.

- Integrità del Giunto Compromessa: L'ossidazione può portare a vuoti, punti deboli o giunti incompleti, riducendo la durata e le prestazioni della parte finita.

-

Importanza delle Superfici Senza Ossido

- Le superfici prive di ossido sono fondamentali per garantire che il metallo d'apporto possa fluire e aderire efficacemente.

- Sono necessarie superfici pulite prive di grasso, olio, sporco e ossidi per ottenere un'azione capillare uniforme e giunti brasati forti.

- Spesso è necessaria una preparazione superficiale adeguata, come la pulizia meccanica o trattamenti chimici, prima della brasatura per rimuovere contaminanti e ossidi.

-

Metodi per Prevenire l'Ossidazione Durante la Brasatura

- Atmosfere Protettive: L'utilizzo di gas come idrogeno o gas inerti (es. argon o azoto) nel forno di brasatura può prevenire l'ossidazione spostando l'ossigeno.

- Flussi (Flussanti): Si possono applicare flussanti chimici per dissolvere o prevenire la formazione di ossidi durante il processo di brasatura.

- Brasatura Sottovuoto: Questo metodo elimina completamente l'ossigeno conducendo il processo di brasatura in un ambiente sottovuoto, garantendo superfici prive di ossido.

- Selezione del Forno: Il tipo di forno utilizzato può influenzare la capacità di mantenere un ambiente privo di ossido. Ad esempio, i forni per brasatura ad idrogeno sono efficaci nel ridurre gli ossidi superficiali.

-

Vantaggi del Controllo dell'Ossidazione

- Qualità del Giunto Migliorata: Ridurre o eliminare gli ossidi si traduce in giunti brasati più puliti, più forti e più affidabili.

- Durabilità Migliorata: I giunti privi di ossido sono meno soggetti a guasti, migliorando la longevità e le prestazioni della parte finita.

- Migliori Caratteristiche di Servizio: Le parti brasate in ambienti controllati mostrano proprietà meccaniche e termiche superiori, rendendole adatte per applicazioni esigenti.

Comprendendo il ruolo dell'ossidazione nella brasatura e implementando strategie per prevenirla, i produttori possono ottenere giunti brasati di alta qualità e durevoli che soddisfano i requisiti di prestazione di vari settori.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Reazione chimica tra metallo e ossigeno, che forma strati di ossido. |

| Impatto sulla Brasatura | Scarsa adesione, azione capillare ridotta, integrità del giunto compromessa. |

| Metodi di Prevenzione | Atmosfere protettive, flussanti, brasatura sottovuoto, corretta selezione del forno. |

| Vantaggi del Controllo | Qualità del giunto migliorata, durabilità aumentata, migliori caratteristiche di servizio. |

Ottieni risultati di brasatura impeccabili: contatta oggi stesso i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Che cos'è la ricottura in azoto nella lavorazione dei metalli?

- Cos'è un forno a atmosfera inerte? Una guida alla lavorazione termica senza ossidazione

- Qual è il significato tecnico del controllo della portata di argon (Ar) ad alta purezza? Ottimizzare il trattamento termico W-SiC

- Perché si usa un forno a muffola ad atmosfera controllata per il trattamento termico? Per ingegnerizzare con precisione le proprietà dei materiali

- Cos'è il processo di brasatura? Una guida alla giunzione forte, versatile ed estetica

- Perché un'atmosfera di Argon ad alta purezza è essenziale per la fusione di Uranio e Zirconio? Garantire l'integrità del metallo

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per i catalizzatori nanocompositi? Padroneggia l'ingegneria a livello atomico

- Qual è la funzione di un forno ad atmosfera ad alta temperatura nella pirolisi di MOF/ZIF? Ingegnerizzazione di supporti di carbonio poroso