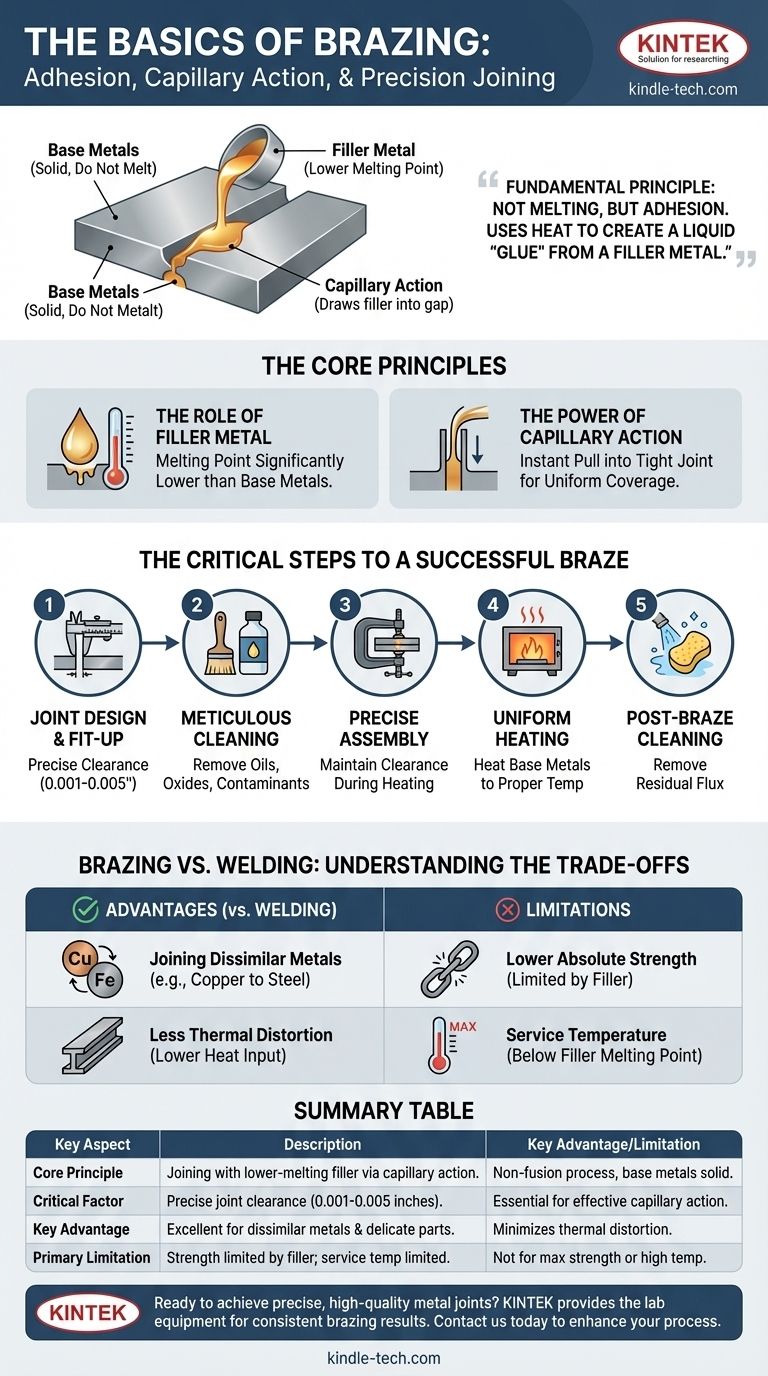

Nella sua essenza, la brasatura è un processo di giunzione dei metalli in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto. Il metallo d'apporto, che ha un punto di fusione inferiore rispetto ai metalli di base, viene attratto nello spazio tramite azione capillare. Questo crea un forte legame metallurgico mentre il riempitivo si raffredda e si solidifica, il tutto senza fondere i metalli di base stessi.

Il principio fondamentale della brasatura non è la fusione, ma l'adesione. Utilizza il calore per creare una "colla" liquida da un metallo d'apporto che viene poi tirata in un giunto stretto per azione capillare, formando un legame che è spesso più forte del metallo d'apporto stesso.

Il Principio Fondamentale: Come Funziona la Brasatura

Per comprendere veramente la brasatura, bisogna andare oltre il semplice atto di riscaldare. Il processo si basa su un'interazione precisa di temperatura, scienza dei materiali e fisica.

Il Ruolo del Metallo d'Apporto

L'intero processo è reso possibile da un metallo d'apporto (chiamato anche lega per brasatura) con un punto di fusione significativamente inferiore a quello delle parti da unire.

Ciò consente di riscaldare l'assemblaggio a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma non così alta da danneggiare o fondere i componenti di base.

Il Potere dell'Azione Capillare

L'azione capillare è la forza critica che fa funzionare la brasatura. È la tendenza di un liquido a essere attratto in uno spazio ristretto, anche contro la forza di gravità.

Affinché la brasatura abbia successo, lo spazio tra le due parti deve essere controllato con attenzione. Quando il metallo d'apporto fuso tocca questo spazio ristretto, viene immediatamente tirato attraverso l'intera area del giunto, garantendo una copertura completa e uniforme.

Perché i Metalli di Base Non Fondono

Questa è la distinzione chiave tra brasatura e saldatura. Nella saldatura, i bordi dei metalli di base vengono fusi per unirli.

Nella brasatura, i metalli di base rimangono solidi. Il calore serve a un solo scopo: portare l'assemblaggio a una temperatura che fonderà il metallo d'apporto e faciliterà il legame. Questo minore apporto di calore si traduce in meno stress termico e distorsione.

I Passaggi Critici per una Brasatura Riuscita

Un giunto brasato affidabile è il risultato di un processo disciplinato, passo dopo passo. Ogni fase è essenziale per creare le condizioni necessarie per un legame forte.

Passaggio 1: Progettazione e Accoppiamento del Giunto

Il successo inizia con il design. Lo spazio tra le parti, noto come gioco del giunto, deve essere estremamente preciso.

Se lo spazio è troppo ampio, l'azione capillare fallirà. Se è troppo stretto, il metallo d'apporto non può fluire nel giunto. Un gioco tipico è tra 0,001 e 0,005 pollici (0,025-0,127 mm).

Passaggio 2: Pulizia Meticolosa

Le superfici del giunto devono essere immacolate. Qualsiasi contaminante – come oli, grasso o ossidi (ruggine) – impedirà al metallo d'apporto fuso di "bagnare" e legarsi correttamente ai metalli di base.

La pulizia viene tipicamente eseguita meccanicamente (con tamponi abrasivi o spazzole metalliche) e/o chimicamente (con solventi e decapanti acidi).

Passaggio 3: Assemblaggio Preciso e Fissaggio

Una volta pulite, le parti devono essere assemblate e tenute saldamente in posizione. Vengono utilizzati dispositivi di fissaggio o morsetti per mantenere il gioco critico del giunto durante l'intero ciclo di riscaldamento e raffreddamento.

Ciò impedisce alle parti di spostarsi mentre si espandono e si contraggono con i cambiamenti di temperatura, il che comprometterebbe il giunto.

Passaggio 4: Riscaldamento Uniforme e Flusso del Metallo d'Apporto

L'assemblaggio viene riscaldato uniformemente in un ambiente controllato, come un forno. L'obiettivo è riscaldare i metalli di base alla temperatura corretta.

Il metallo d'apporto viene quindi messo a contatto con il giunto caldo, dove si fonde istantaneamente e viene attratto per azione capillare. Si riscalda la parte, non il metallo d'apporto. Ciò assicura che il metallo d'apporto fluisca verso la fonte di calore, riempiendo completamente il giunto.

Passaggio 5: Pulizia Post-Brasatura

Dopo che l'assemblaggio si è raffreddato, potrebbe essere necessario un passaggio di pulizia finale. Questo serve principalmente a rimuovere qualsiasi flusso residuo – un agente chimico utilizzato per prevenire l'ossidazione durante il riscaldamento – poiché può essere corrosivo se lasciato sulla parte.

Comprendere i Compromessi: Brasatura vs. Saldatura

La brasatura non è un sostituto universale della saldatura; è un processo distinto con i suoi vantaggi e limiti. Comprendere questi compromessi è fondamentale per scegliere il metodo giusto per la propria applicazione.

Vantaggio: Unione di Metalli Dissimili

Poiché i metalli di base non vengono fusi, la brasatura è eccezionalmente efficace nell'unire diversi tipi di metalli, come rame con acciaio o alluminio con rame. Questo è molto difficile o impossibile da ottenere con la saldatura tradizionale.

Vantaggio: Minore Distorsione Termica

Le temperature di processo più basse utilizzate nella brasatura (rispetto alla saldatura) impartiscono molto meno calore e stress all'assemblaggio. Questo la rende ideale per unire tubi a parete sottile o componenti delicati dove la deformazione deve essere evitata.

Limitazione: Minore Resistenza Assoluta

Sebbene un giunto brasato correttamente realizzato sia molto resistente, la sua resistenza ultima è determinata dal metallo d'apporto, che generalmente non è così resistente come i metalli di base. Una saldatura a piena penetrazione, che fonde i metalli di base, crea tipicamente un giunto complessivamente più resistente.

Limitazione: Temperatura di Servizio

Un componente brasato non può essere utilizzato in un ambiente in cui le temperature si avvicinano al punto di fusione del metallo d'apporto. Il giunto si ammorbidirebbe e si guasterebbe.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di giunzione corretto dipende interamente dai requisiti specifici del tuo progetto in termini di resistenza, compatibilità dei materiali e precisione.

- Se il tuo obiettivo principale è unire metalli dissimili: La brasatura è quasi sempre la scelta superiore grazie al suo processo senza fusione.

- Se il tuo obiettivo principale è mantenere tolleranze strette e minimizzare la distorsione delle parti: Il minore apporto di calore della brasatura offre un vantaggio significativo rispetto alla saldatura.

- Se il tuo obiettivo principale è la massima resistenza del giunto per una parte strutturale ad alto stress: Una saldatura correttamente progettata è spesso la soluzione più robusta.

- Se il tuo obiettivo principale è automatizzare un processo di produzione ad alto volume: La brasatura in forno è altamente ripetibile e può elaborare molte parti contemporaneamente, rendendola estremamente efficiente.

Padroneggiando questi fondamenti, puoi sfruttare la brasatura per creare giunti forti, puliti e precisi per un'ampia gamma di applicazioni ingegneristiche.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Unione di metalli utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai metalli di base, attratto nel giunto per azione capillare. |

| Fattore Critico | Un gioco preciso del giunto (tipicamente 0,001-0,005 pollici) è essenziale affinché l'azione capillare funzioni efficacemente. |

| Vantaggio Principale | Eccellente per unire metalli dissimili e minimizzare la distorsione termica in parti delicate. |

| Limitazione Principale | La resistenza del giunto è limitata dal metallo d'apporto e la temperatura di servizio non può superare il punto di fusione del metallo d'apporto. |

Pronto a ottenere giunti metallici precisi e di alta qualità con la brasatura?

I principi della brasatura si basano su un riscaldamento controllato e uniforme per il successo. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che rendono questo possibile, fornendo le soluzioni di riscaldamento affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per risultati di brasatura costanti.

Contattaci oggi per discutere come i nostri prodotti possono migliorare i tuoi processi di brasatura e i risultati del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali precauzioni dovrebbero essere adottate durante un esperimento di trattamento termico? Protocolli di sicurezza essenziali per il tuo laboratorio

- Qual è l'unità di misura dello spessore dei film sottili? Padroneggiare le scale del nanometro, micrometro e Angstrom

- Quali precauzioni devono essere osservate per garantire l'accuratezza nella determinazione del punto di fusione? Padroneggia l'analisi precisa del campione

- Quali sono le 3 principali sostanze utilizzate come combustibile da biomassa? Sblocca l'energia sostenibile dalla materia organica

- Quali sono gli svantaggi del processo di Austempering? Limitazioni chiave e compromessi

- Cosa stanno cercando di fare i ricercatori per rendere i biocarburanti più economici? Sblocca energia accessibile e sostenibile con la bioingegneria avanzata

- Quanto è spesso l'oro depositato a sputtering? Ottieni una precisione a livello di Angstrom per la tua applicazione

- Perché il processo industriale del titanio è così costoso? L'alto costo di domare un metallo reattivo