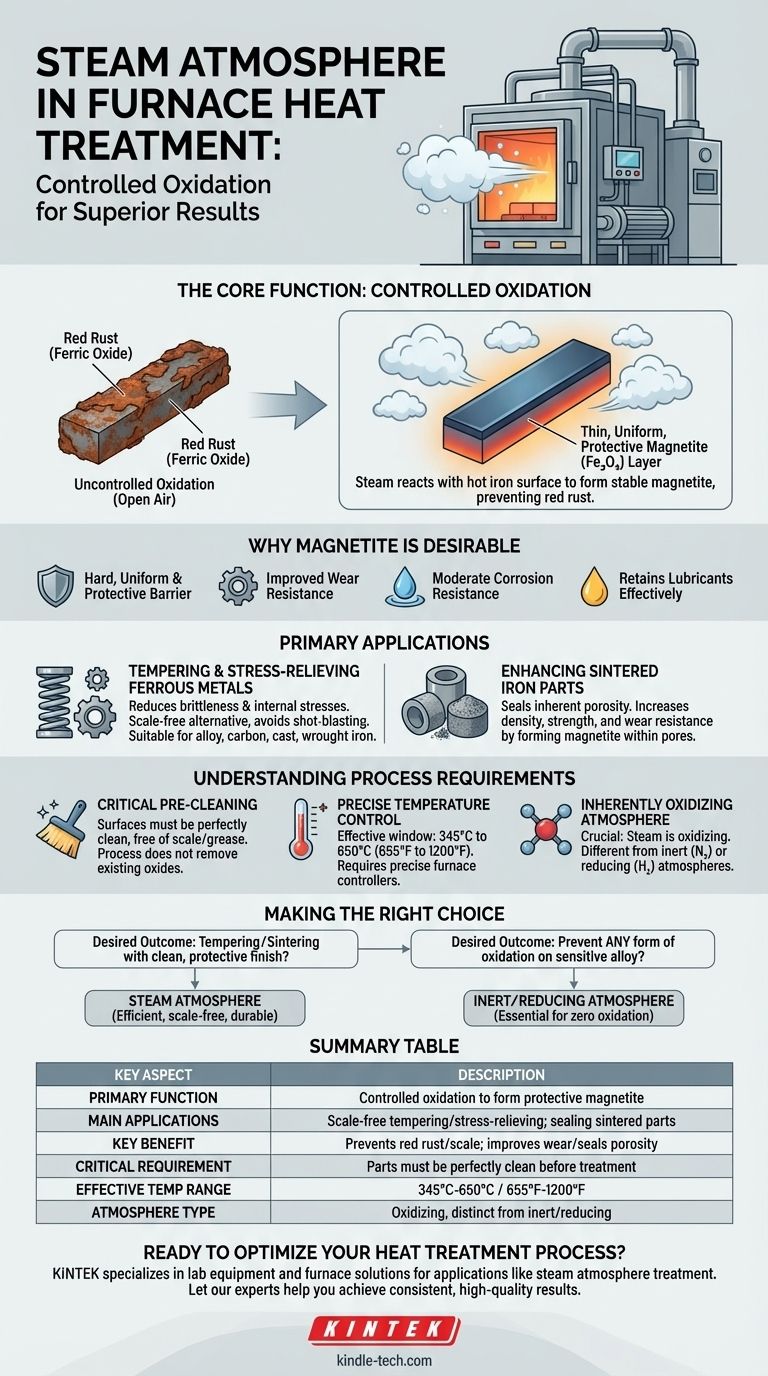

Nel trattamento termico in forno, un'atmosfera di vapore viene utilizzata per due scopi principali: Fornisce un metodo per la tempra senza scaglia e il distensamento dei metalli ferrosi, e migliora le proprietà fisiche delle parti in ferro sinterizzato. Affinché questi processi siano efficaci, le superfici metalliche devono essere accuratamente pulite e prive di ossidi preesistenti prima del trattamento nell'intervallo di temperatura richiesto da 345°C a 650°C (655°F a 1200°F).

La funzione principale di un'atmosfera di vapore non è impedire ogni ossidazione, ma controllarla. Crea intenzionalmente uno strato sottile, uniforme e protettivo di magnetite (ossido di ferro) blu-nera che impedisce la formazione di ruggine rossa o scaglia distruttiva e sfaldabile.

La Funzione Principale: Ossidazione Controllata

Cosa Significa Veramente "Senza Scaglia"

Il termine "senza scaglia" può essere fuorviante. Non significa una completa assenza di strato di ossido.

Invece, si riferisce alla prevenzione della ruggine rossa (ossido ferrico) spessa, sfaldabile e indesiderabile che si forma tipicamente quando si riscaldano metalli a base di ferro all'aria aperta.

La Formazione di Magnetite (Fe₃O₄)

Quando vapore surriscaldato viene introdotto nel forno, reagisce con la superficie calda del ferro.

Questa reazione forma uno strato sottile, aderente e stabile di ossido di ferro blu-nero noto come magnetite. Questo strato controllato passiva la superficie.

Perché la Magnetite è Desiderabile

A differenza della scaglia sciolta, lo strato di magnetite è duro, uniforme e protettivo. Agisce come una barriera, impedendo un'ulteriore e più profonda ossidazione del componente.

Questa finitura migliora anche la resistenza all'usura, fornisce una moderata resistenza alla corrosione e crea una superficie in grado di trattenere efficacemente i lubrificanti.

Applicazioni Principali del Trattamento a Vapore

Tempra e Distensamento dei Metalli Ferrosi

Questa è l'applicazione più comune. Dopo l'indurimento, le parti in acciaio vengono spesso temprate per ridurre la fragilità e alleviare le tensioni interne.

L'uso di un'atmosfera di vapore consente di farlo senza le costose e lunghe fasi di pulizia (come la sabbiatura) necessarie per rimuovere la scaglia formata durante il riscaldamento all'aria aperta. È adatta per leghe di ferro, acciaio al carbonio, ghisa e ferro battuto.

Miglioramento delle Parti in Ferro Sinterizzato

Le parti sinterizzate, realizzate con polveri metalliche, sono intrinsecamente porose.

Il trattamento a vapore è eccezionalmente efficace qui perché la magnetite si forma all'interno dei pori, sigillando efficacemente la superficie. Questo processo riduce significativamente la porosità e aumenta la densità, la resistenza e la resistenza all'usura della parte.

Comprensione dei Requisiti del Processo

Pulizia Preliminare Critica

Il successo del trattamento a vapore dipende interamente dallo stato iniziale della parte.

Le superfici devono essere perfettamente pulite e prive di scaglia, grasso o ruggine preesistenti. Il processo a vapore crea un nuovo strato di ossido; non rimuove uno esistente.

Controllo Preciso di Temperatura e Atmosfera

Il processo è efficace solo all'interno di una finestra di temperatura specifica di 345°C a 650°C.

I moderni forni ad atmosfera utilizzano controllori precisi per mantenere sia la temperatura che la composizione dell'atmosfera di vapore, garantendo risultati coerenti e affidabili.

Un Ambiente Intrinsecamente Ossidante

È fondamentale riconoscere che il vapore è un'atmosfera ossidante.

Sebbene venga utilizzato per prevenire la formazione indesiderata di scaglia, è fondamentalmente diverso dalle atmosfere inerti (ad es. azoto) o riducenti (ad es. idrogeno), che vengono utilizzate quando l'obiettivo è prevenire *qualsiasi* forma di ossidazione sulla superficie del metallo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della corretta atmosfera del forno dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la tempra o il distensamento di parti in ferro con una finitura pulita e protettiva: Il trattamento a vapore offre un'alternativa efficiente e senza scaglia al riscaldamento all'aria aperta.

- Se il tuo obiettivo principale è migliorare la densità e la resistenza all'usura di componenti in ferro sinterizzato: Il vapore è un'ottima scelta per sigillare la porosità e creare una superficie durevole.

- Se il tuo obiettivo principale è prevenire qualsiasi forma di ossidazione su una lega sensibile: Devi utilizzare un'atmosfera inerte o riducente, poiché il processo a vapore è intrinsecamente ossidante.

In definitiva, l'uso di un'atmosfera di vapore è una scelta strategica per creare uno strato di ossido specifico e benefico per una serie mirata di applicazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Ossidazione controllata per formare uno strato protettivo di magnetite (Fe₃O₄). |

| Applicazioni Principali | Tempra/distensamento senza scaglia di metalli ferrosi; sigillatura e rinforzo di parti in ferro sinterizzato. |

| Beneficio Chiave | Previene la ruggine rossa/scaglia distruttiva; migliora la resistenza all'usura e sigilla la porosità. |

| Requisito Critico | Le parti devono essere accuratamente pulite e prive di ossidi preesistenti prima del trattamento. |

| Intervallo di Temperatura Efficace | 345°C - 650°C (655°F - 1200°F). |

| Tipo di Atmosfera | Ossidante (fondamentalmente diversa da atmosfere inerti o riducenti). |

Pronto a Ottimizzare il Tuo Processo di Trattamento Termico?

La scelta della corretta atmosfera del forno è fondamentale per ottenere le proprietà desiderate del materiale. KINTEK è specializzata in attrezzature di laboratorio e consumabili, fornendo le precise soluzioni di forni di cui hai bisogno per applicazioni come il trattamento ad atmosfera di vapore.

Lascia che i nostri esperti ti aiutino a:

- Selezionare il forno ideale per le tue specifiche esigenze di tempra o sinterizzazione.

- Ottenere risultati coerenti e di alta qualità con un controllo affidabile della temperatura e dell'atmosfera.

- Migliorare l'efficienza del tuo laboratorio e aumentare la durabilità dei tuoi componenti metallici.

Contattaci oggi stesso per discutere come le nostre soluzioni possono portare valore al tuo laboratorio. Contattaci Tramite il Nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni