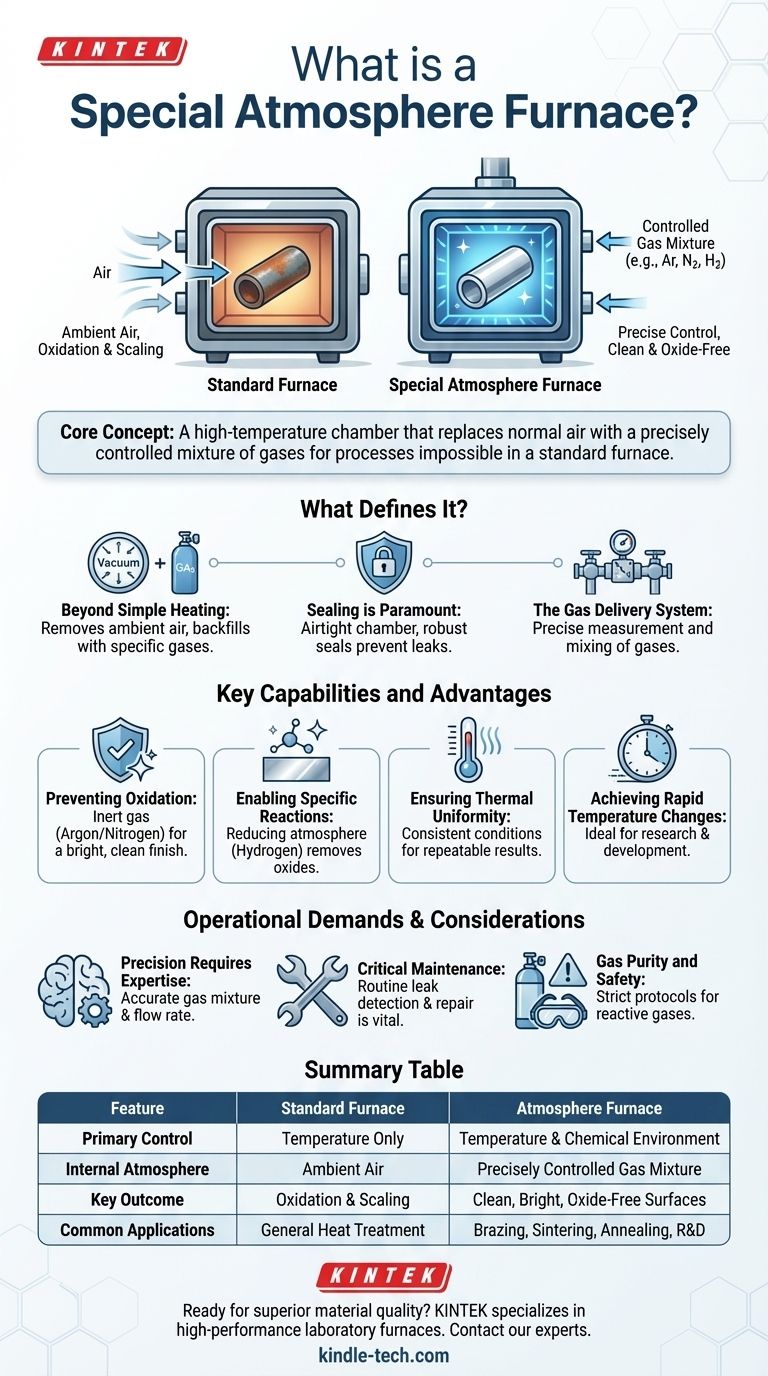

In sostanza, un forno ad atmosfera speciale è una camera ad alta temperatura che sostituisce l'aria normale al suo interno con una miscela di gas precisamente controllata. Questo ambiente ingegnerizzato è la caratteristica distintiva del forno. Consente processi termici impossibili in un forno standard, come la prevenzione dell'ossidazione o l'attivazione di specifiche reazioni chimiche sulla superficie di un materiale.

La differenza fondamentale tra un forno standard e un forno ad atmosfera è il controllo. Mentre un forno standard controlla solo la temperatura, un forno ad atmosfera offre un controllo preciso sia sulla temperatura che sull'ambiente chimico, prevenendo reazioni indesiderate e producendo risultati più puliti e di qualità superiore.

Cosa definisce un forno "ad atmosfera"?

Un forno standard riscalda un materiale in presenza di aria ambiente, ricca di ossigeno. Ciò porta inevitabilmente all'ossidazione e ad altre contaminazioni superficiali. Un forno ad atmosfera è progettato specificamente per superare questa limitazione.

Oltre il semplice riscaldamento

La funzione principale è creare un ambiente chimico specifico per il processo di riscaldamento. Ciò si ottiene rimuovendo prima l'aria ambiente, spesso creando il vuoto, e poi riempiendo la camera con un gas specifico o una miscela di gas attentamente gestita.

La sigillatura è fondamentale

Per mantenere questo ambiente controllato, la camera del forno deve essere completamente ermetica. Questi forni sono dotati di guarnizioni robuste, spesso utilizzando materiali resistenti alle alte temperature come anelli in gel di silice sulla porta del forno, per prevenire eventuali perdite che contaminerebbero l'atmosfera interna.

Il sistema di erogazione del gas

Un forno ad atmosfera include un sofisticato sistema di gestione del gas con un ingresso e un'uscita. Questo sistema consente la misurazione e la miscelazione precise dei gas, essenziale per il successo del processo termico e per lo scarico sicuro dei gas dopo il trattamento.

Capacità e vantaggi chiave

La capacità di controllare l'atmosfera interna offre diversi vantaggi distinti rispetto ai metodi di riscaldamento convenzionali, rendendo questi forni indispensabili nella produzione avanzata e nella ricerca scientifica.

Prevenzione dell'ossidazione e della contaminazione

Questa è l'applicazione più comune. Sostituendo l'ossigeno con un gas inerte (come argon o azoto), il forno impedisce al materiale di reagire con l'ossigeno ad alte temperature. Ciò si traduce in una finitura brillante e pulita senza incrostazioni o scolorimento.

Abilitazione di specifiche reazioni chimiche

Certe atmosfere non sono solo protettive; sono reattive. Un forno che utilizza un'atmosfera riducente, come l'idrogeno, può rimuovere attivamente gli ossidi dalla superficie di un materiale. Questo è fondamentale per processi come la brasatura, la sinterizzazione e la ricottura, dove la purezza della superficie è vitale.

Garantire l'uniformità termica

I forni ad atmosfera di fascia alta sono progettati per una distribuzione della temperatura eccezionalmente uniforme. Ciò garantisce che l'intero campione o carico di lavoro sia sottoposto esattamente alle stesse condizioni termiche, portando a risultati coerenti e ripetibili.

Ottenere rapidi cambiamenti di temperatura

Molti modelli sono progettati per cicli rapidi di riscaldamento e raffreddamento. Questo livello di controllo su tutti i parametri del processo termico è ideale per la ricerca sui materiali e lo sviluppo di nuove tecniche di produzione.

Comprendere le esigenze operative

Sebbene potente, un forno ad atmosfera è un'attrezzatura più complessa di un forno standard e richiede un livello più elevato di disciplina operativa.

La precisione richiede competenza

La struttura semplice del forno nasconde la complessità del suo funzionamento. Ottenere la corretta miscela di gas, la portata e la pressione richiede una chiara comprensione del processo. La misurazione precisa del gas non è un suggerimento, è un requisito per il successo.

Il ruolo critico della manutenzione

L'integrità dell'atmosfera dipende interamente dall'integrità delle guarnizioni del forno. La manutenzione preventiva di routine, in particolare il rilevamento e la riparazione accurati delle perdite, è assolutamente fondamentale. Anche una piccola perdita può compromettere l'intero processo, sprecando tempo e materiali costosi.

Purezza e sicurezza del gas

L'efficacia del processo è direttamente legata alla purezza dei gas utilizzati. Inoltre, la manipolazione di gas reattivi o infiammabili come l'idrogeno introduce significativi protocolli di sicurezza che devono essere rigorosamente seguiti.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura di trattamento termico giusta dipende interamente dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo principale è un semplice trattamento termico in cui l'ossidazione superficiale non è un problema: Un forno a muffola standard ed economico è probabilmente sufficiente per le tue esigenze.

- Se il tuo obiettivo principale è riscaldare un materiale sensibile senza che si ossidi o si scolorisca: Un forno ad atmosfera che utilizza un gas inerte come argon o azoto è la scelta corretta.

- Se il tuo obiettivo principale è pulire, brasare o sinterizzare attivamente un materiale: Hai bisogno di un forno in grado di gestire un'atmosfera reattiva o riducente come l'idrogeno.

In definitiva, un forno ad atmosfera offre un livello di controllo senza precedenti, trasformando il processo di riscaldamento da uno strumento di forza bruta a uno strumento preciso per la trasformazione dei materiali.

Tabella riassuntiva:

| Caratteristica | Forno Standard | Forno ad Atmosfera |

|---|---|---|

| Controllo Primario | Solo Temperatura | Temperatura e Ambiente Chimico |

| Atmosfera Interna | Aria Ambiente (ricca di Ossigeno) | Miscela di Gas Precisamente Controllata |

| Risultato Chiave | Ossidazione e Incrostazioni | Superfici Pulite, Brillanti, Senza Ossidi |

| Applicazioni Comuni | Trattamento Termico Generale | Brasatura, Sinterizzazione, Ricottura, R&S |

Pronto a ottenere risultati senza ossidazione e una qualità superiore dei materiali?

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo. I nostri forni ad atmosfera speciale forniscono il controllo preciso di cui hai bisogno per la brasatura, la sinterizzazione e la ricerca avanzata sui materiali.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di trattamento termico e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza