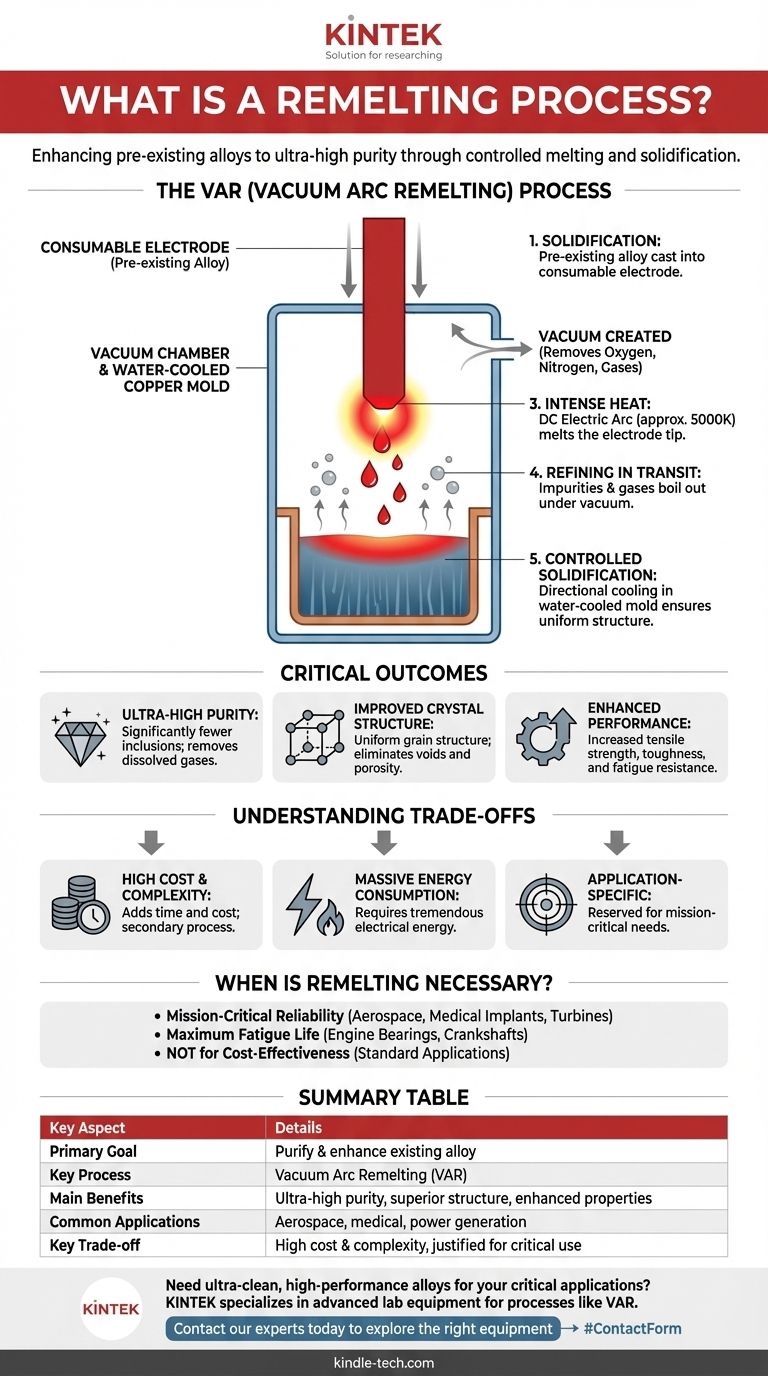

Nella sua essenza, un processo di rifusione è una tecnica metallurgica secondaria utilizzata per purificare e migliorare una lega metallica preesistente. Anziché creare un metallo da minerale grezzo, prende una lega solida, già formata, e la rifonde in condizioni altamente controllate per rimuovere impurità, eliminare difetti e affinare la sua struttura cristallina interna per prestazioni superiori.

Lo scopo centrale della rifusione non è creare un nuovo materiale, ma elevare uno esistente. Rifondendo una lega sotto vuoto, processi come la Rifusione ad Arco Sotto Vuoto (VAR) rimuovono sistematicamente le impurità e controllano la solidificazione per produrre un prodotto finale eccezionalmente pulito e robusto.

Come funziona un processo di rifusione: l'esempio VAR

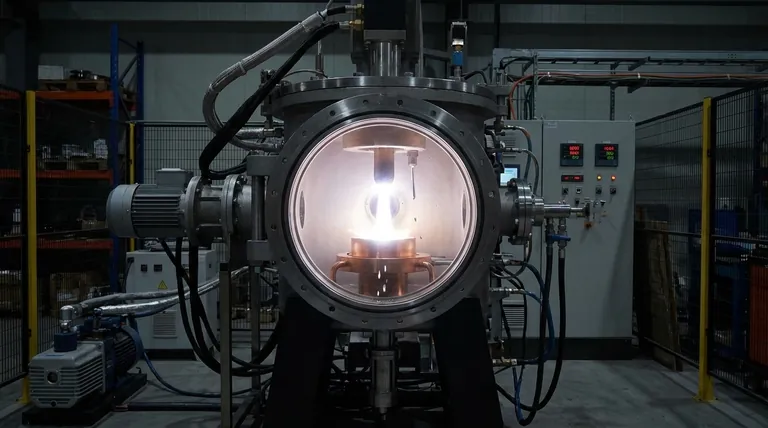

Per comprendere la meccanica, possiamo analizzare il metodo più comune: la Rifusione ad Arco Sotto Vuoto (VAR). Questo processo è una chiara illustrazione di come l'energia e l'ambiente controllati raggiungano la raffinazione del materiale.

Fase 1: L'elettrodo consumabile

Il processo inizia con il materiale da raffinare, che è stato fuso in una barra o cilindro solido. Questa barra è chiamata elettrodo consumabile, poiché verrà interamente consumata (fusa) durante l'operazione.

Fase 2: L'ambiente controllato

L'elettrodo viene posizionato all'interno di uno stampo di rame sigillato e raffreddato ad acqua. Fondamentale, tutta l'aria viene quindi pompata via per creare un vuoto. Questo vuoto è essenziale per rimuovere i gas atmosferici come ossigeno e azoto, che sono fonti comuni di impurità e difetti nelle leghe ad alte prestazioni.

Fase 3: Applicazione di calore intenso e focalizzato

Un potente arco elettrico a Corrente Continua (CC) viene innescato tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di avviamento nello stampo. Questo arco genera temperature incredibilmente elevate, spesso prossime ai 5000K, causando la rapida fusione della punta dell'elettrodo.

Fase 4: Raffinazione in transito

Mentre l'elettrodo si fonde, goccioline di metallo liquido si staccano e cadono attraverso il vuoto nello stampo sottostante. Questo breve percorso è una fase critica di raffinazione. La combinazione di calore intenso e vuoto fa sì che le impurità gassose indesiderate e gli elementi con alta pressione di vapore evaporino dal metallo fuso, pulendolo efficacemente a mezz'aria.

Fase 5: Solidificazione controllata

Il metallo fuso purificato si raccoglie nello stampo di rame raffreddato ad acqua. Il raffreddamento costante dalle pareti dello stampo provoca la solidificazione del metallo in modo altamente controllato e direzionale. Ciò impedisce la cristallizzazione casuale che può introdurre difetti e assicura una struttura interna densa e uniforme nel lingotto finale.

I risultati critici della rifusione

Questo processo attentamente controllato non è solo per lo spettacolo; produce miglioramenti tangibili nel materiale finale che sono irraggiungibili con le tecniche di fusione standard.

Raggiungimento di ultra-alta purezza

L'ambiente sotto vuoto è eccezionalmente efficace nel rimuovere i gas disciolti come idrogeno, ossigeno e azoto. Ciò si traduce in una lega "ultrapulita" con significativamente meno inclusioni non metalliche, che sono spesso i punti di partenza per il cedimento del materiale.

Miglioramento della struttura cristallina

La solidificazione controllata e direzionale nello stampo raffreddato ad acqua produce una struttura granulare più uniforme e raffinata. Questo elimina vuoti interni, porosità e incongruenze (segregazione) che possono indebolire il materiale.

Miglioramento delle prestazioni meccaniche

L'effetto combinato di alta purezza e una struttura cristallina superiore è un drammatico miglioramento delle proprietà della lega. Ciò include una maggiore resistenza alla trazione, tenacità e resistenza alla fatica, rendendo il materiale più affidabile sotto stress estremo.

Comprendere i compromessi

Sebbene i benefici siano significativi, i processi di rifusione come il VAR sono specializzati e comportano compromessi intrinseci.

Costo e complessità elevati

Il VAR è un processo secondario eseguito su una lega già prodotta. Ciò aggiunge tempo, complessità e costi significativi al ciclo di produzione, rendendo il materiale finale molto più costoso.

Consumo energetico massiccio

Mantenere un arco elettrico ad alta temperatura sotto vuoto richiede un'enorme quantità di energia elettrica. Ciò contribuisce all'elevato costo operativo e all'impronta ambientale del processo.

Necessità specifica dell'applicazione

Questo livello di raffinazione è eccessivo per la stragrande maggioranza delle applicazioni metalliche. È riservato alle industrie in cui le prestazioni e l'affidabilità sono assolutamente non negoziabili e l'alto costo può essere giustificato.

Quando è necessario un processo di rifusione?

Decidere se specificare un materiale rifuso dipende dalle esigenze dell'applicazione finale.

- Se la tua attenzione principale è l'affidabilità critica per la missione: Per i componenti aerospaziali, gli impianti medici o le turbine per la produzione di energia dove il fallimento potrebbe essere catastrofico, la purezza e la struttura migliorate sono essenziali.

- Se la tua attenzione principale è la massima durata a fatica: Le applicazioni che comportano carichi ciclici, come i cuscinetti del motore o gli alberi a gomiti ad alte prestazioni, beneficiano immensamente della rimozione delle micro-impurità che innescano le cricche da fatica.

- Se la tua attenzione principale è l'efficacia in termini di costi per l'uso generale: Per le applicazioni strutturali, automobilistiche o di prodotti di consumo standard, i metodi di fusione tradizionali sono perfettamente adeguati e molto più economici.

In definitiva, scegliere un processo di rifusione è una decisione strategica per investire nell'integrità del materiale per applicazioni in cui le prestazioni non possono essere compromesse.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Obiettivo primario | Purificare e migliorare una lega metallica esistente, non crearne una nuova. |

| Processo chiave | Rifusione ad Arco Sotto Vuoto (VAR) in condizioni controllate. |

| Principali vantaggi | Purezza ultra-elevata, struttura cristallina superiore, proprietà meccaniche migliorate. |

| Applicazioni comuni | Componenti aerospaziali, impianti medici, turbine per la produzione di energia. |

| Compromesso chiave | Costo e complessità elevati, giustificati per applicazioni critiche per la missione. |

Hai bisogno di leghe ultrapulite e ad alte prestazioni per le tue applicazioni critiche?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo che rendono possibili processi come la Rifusione ad Arco Sotto Vuoto. Che tu sia in R&S o in produzione, le nostre soluzioni supportano la creazione di materiali con purezza, resistenza e affidabilità superiori.

Discutiamo come possiamo supportare le esigenze specifiche del tuo laboratorio. Contatta i nostri esperti oggi per esplorare l'attrezzatura giusta per le tue sfide nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza